Продавливанием называют способ бестраншейной прокладки инженерных сетей, при котором производится последовательное вдавливание в грунт соединенных между собой звеньев труб с одновременной непрерывной или цикличной разработкой грунта внутри головного звена трубопровода и удалением его через прокладываемый трубопровод, Разработка грунта впереди трубы не допускается.

Продавливанием ведут не только прокладку стальных сварных трубопроводов, но и строительство железобетонных коллекторов и туннелей различного назначения, состоящих из элементов различной формы, соединяемых в торец без наружных выступающих частей. Продавливанием прокладывают в грунтах I–III категории стальные трубопроводы диаметром 400-2000 мм и железобетонные футляры диаметром 1000-4000 мм, внутри которых затем прокладывают рабочие трубопроводы. Средняя длина проходок 70-80 м.

В качестве продавливающих устройств применяют насосно-домкратные установки, состоящие из двух, четырех, восьми и более домкратов мощностью 50-300 т каждый с ходом штоков 1100-2100 мм.

Количество домкратов в установке зависит от диаметра и протяженности прокладываемого трубопровода. Так, для продавливания труб диаметром 400-1000 мм применяют установки с двумя гидравлическими домкратами рис. 4.5 (такие же установки применяют и для прокола).

Установки из четырех, восьми и более домкратов используют для продавливания трубопроводов диаметром свыше 1000 мм.

- Рисунок 4.4 – Схемы установок для прокладки труб методом продавливания:

- а – продавливание с ручной разработкой грунта; б – продавливание установкой с механизированной разработкой грунта; 1 – насосная станция;

- 2 – трубопровод; 3 – рабочий котлован; 4 – водоотводный поток;

- 5 – трубопровод ( футляр ); 6 – лобовая обделка ( нож ); 7 – приемный котлован; 8 – приямок для сварки труб; 9 – направляющая рама;

- 10 – нажимной патрубок; 11 – нажимная заглушка; 12 – гидродомкраты;

- 13 – башмак; 14 – упорная стенка; 15, 18 – канаты; 16 – ролики; 17 – ковш;

- 19 – барабан – накопитель; 20 – уравнитель; 21 – нажимные штанги;

- 22 – траверса; 23 – поворотные фланцы; 24 – лебедка; 25 – шпалы направляющей рамы

Домкраты закрепляют в специальном станке, обеспечивающем правильность (без перекоса) их установки и равномерную передачу усилий вдавливания торцу трубопровода.

Станок состоит из сварной стальной рамы и деревянных вкладышей, в гнездах которых устанавливаются домкраты так, чтобы их продольные оси и ось трубопровода были взаимно параллельны.

Кроме того, оси домкратов должны быть строго перпендикулярны торцам звеньев трубопровода и задней упорной стенке.

Рисунок 4.5 – Продавливание стальной трубы установкой

с двумя гидравлическими домкратами

Усилия от домкратов передаются прокладываемой трубе через задний ее торец с помощью стальной нажимной рамы или стального нажимного кольца, равномерно распределяющих давление по периметру торца трубопровода.

Передачу вдавливающих усилий стальному трубопроводу можно производить также через хомуты, закрепляемые на его боковой поверхности. Для передачи усилий от домкратов на торец звена трубы после продавливания трубопровода в грунт на длину хода штоков домкратов применяют нажимные патрубки.

При прокладке стальных трубопроводов наиболее часто используют нажимные патрубки, изготовленные из отрезков труб того же диаметра что и диаметр продавливаемой трубы.

Для передачи усилий вдавливания железобетонным трубам применяют трубчатые нажимные патрубки, изготовленные из толстостенных труб диаметром 150-300 мм. Длина нажимных патрубков должна быть равна или кратна длине хода штоков домкратов.

Так, для продавливания звеньев труб длиной 6 м домкратами с ходом штоков 1,15 м необходимо иметь набор нажимных патрубков длиной 1,0; 2,0 и 3,0 м соответственно.

Перед началом работ по продавливанию отрывают рабочий котлован необходимых размеров, из которого ведется прокладка трубопровода. При разработке котлована и во время проходки обеспечивается водопонижение или водоотлив грунтовых вод. В заднем торце котлована сооружают упорную стенку, которая воспринимает реактивные усилия домкратов через опорную подушку и передает их грунту.

На дне рабочего котлована на деревянном или железобетонном основании монтируют домкратную установку. Монтаж установки и вспомогательных устройств, а также дальнейшее обслуживание процесса продавливания ведется с помощью автокрана.

Насосная установка, приводящая в действие домкраты, располагается, как правило, на поверхности земли поблизости от котлована.

Рядом с домкратной установкой по ее оси на дне котлована монтируют направляющие устройства в виде двух рельсов, уголков или швеллеров, уложенных на шпалы параллельно оси прокладываемого трубопровода рис. 4.6.

Рисунок 4.6 – Котлован с установкой для продавливания

Направляющие устройства предназначены для точного направления движения звеньев трубопровода, нажимных рам, колец и патрубков при вдавливании. Вдавливаемая труба проходит в забой через отверстие в креплении передней стенки котлована.

Размеры отверстия должны быть несколько больше внешних размеров стального клиновидного ножа, которым оснащен передний торец головного звена трубопровода.

Во избежание отклонения трубопровода от заданного направления при прокладке перед отверстием иногда устанавливают вертикальную направляющую раму.

Головное звено трубопровода опускают в котлован и устанавливают на направляющие перед домкратами с помощью крана.

Положение головного звена выверяют геодезическими приборами и начинают продавливание в такой последовательности. Сначала головное звено вдавливают в грунт на длину хода штоков домкратов. Затем, меняя переключателем направление движения масла в системе высокого давления, возвращают штоки в исходное положение.

В промежуток между домкратами и торцом трубы укладывают на направляющие устройства нажимной патрубок, длина которого равна ходу штоков домкратов, и повторяют цикл вдавливания. После второго цикла домкратов ранее установленный патрубок заменяют другим, длина которого соответствует уже двойному ходу штоков домкратов, и т. д.

Процесс смены нажимных патрубков повторяется до тех пор, пока все звено не будет вдавлено в грунт. Нажимные патрубки удаляют, и в освободившееся пространство перед домкратами устанавливают на направляющие очередное звено трубопровода.

Звено либо сваривают с предыдущим (при прокладке стальных трубопроводов), либо стыкуют в паз (при прокладке железобетонных трубопроводов).

Грунт, входящий в трубу через ее открытый конец, удаляют непрерывно или периодически через внутреннее пространство трубы в рабочий котлован ручной разработкой лопатами с короткими черенками (рис. 4.7) и механизированным способом (рис. 4.8).

Удаление грунта из труб диаметром 500-800 мм осуществляется преимущественно гидравлическим способом.

Для удаления грунта из трубопроводов большего диаметра используют вагонетки, бадьи, челноки, перемещаемые с помощью канатов и лебедок, самоходные электрокары и тележки со съемными или саморазгружающимися кузовами, ленточные и скребковые конвейеры переменной длины, раздвигаемые по мере увеличения протяженности проходки, и т. д.

Рисунок 4.7 – Ручная разработка грунта

Рисунок 4.8 – Механизированная разработка грунта

Транспортные средства загружают вручную (при диаметре труб свыше 1000-1200 мм) или малогабаритными породопогрузочными машинами. Плотные грунты перед погрузкой измельчают с помощью режущих решеток, помещенных сразу же за ножевым кольцом, разрабатывают вручную или малогабаритными автоматическими гидроэкскаваторами.

Несвязные водонасыщенные грунты поступают на транспортирующие устройства самостоятельно (без применения ручного труда и машин) через люки стальных диафрагм, отделяющие ножевую секцию от остальных секций трубопровода. Количество поступающего грунта регулируется специальными затворами.

В рабочем котловане грунт с горизонтальных транспортирующих средств перегружается в приемные устройства средств вертикального транспорта – элеваторов различных типов, ковшовых или клетьевых подъемников. В некоторых случаях при транспортировке грунта в тележках и электрокарах их съемные кузова прикрепляют к траверсам, подвешенным на крюках кранов, и подают наверх через окно в нажимном патрубке.

Для разработки грунта и удаления его из трубопровода очень часто (особенно в неустойчивых и водонасыщенных грунтах) применяют метод гидротранспорта грунта, при котором полностью исключается ручной труд. Сущность этого способа заключается в следующем.

Размыв поступающего в трубу грунта производится в камере направленными струями воды, выходящими под давлением 6-10 кгс/см2 (0,59-0,98 МПа) из насадок, расположенных по периметру головного звена. Камера отделена от остальной части головного звена стальной диафрагмой с герметически закрываемой дверцей.

Пульпа (размытый грунт) гидроэлеватором по пульповоду подается в рабочий котлован, а оттуда в отвал.

Возможно также вибровакуумное продавливание, заключающееся в том, что из стального цилиндра с одним днищем, являющегося основным рабочим органом, откачивается воздух, вследствие чего атмосферное давление вдавливает цилиндр в грунт. Благодаря установленному на цилиндре вибратору скорость проходки значительно увеличивается. Проходка этим методом особенно целесообразна в песчаных грунтах.

Производительность установок для проходок способом продавливания зависит от физико-механических свойств грунта, диаметра и протяженности трубопровода, мощности домкратов, скорости и длины хода их штоков, а также от способа разработки и удаления грунта и составляет в среднем 0,5-1,5 м/ч, а длины проходок 20-60 м.

Основным достоинством способа продавливания является возможность прокладки стальных и железобетонных трубопроводов больших диаметров в грунтах до III категории включительно. К недостаткам следует отнести небольшую скорость проходки и возможность повреждения изоляции при прокладке изолированных рабочих трубопроводов.

Технология продавливания труб

Строительная площадка. Продавливание стальной трубы.

Технология продавливания труб предназначена для выполнения работ по бестраншейной прокладке труб и трубопроводов.

Метод продавливания труб позволяет проводить работы по прокладке стальных футляров, ПНД труб, а также бетонных и стеклопластиковых труб.

Эффективность метода заключается в исключении провисания труб, ухода скважины от заданной траектории, малой энергозатратности, сравнительно быстрой проходке, длина бурения может достигать 120 метров.

Укладка труб методом продавливания заключается в следующем, трубу прокладывают открытым концом, на конце трубы прилажен так называемый нож, который и вдавливают в грунт вертикально используя усиленные гидравлические домкраты. Плотный керн, поступающий при продавливании в трубу разрабатывается и удаляется из забоя ручным или механизированным способом.

Гидравлические домкраты устанавливаются в стартовом котловане, рядом с рабочим котлованом на поверхности в обязательном порядке устанавливаются гидравлические насосы высокого давления. Принцип работы заключается в попеременном циклическом вдавливании трубы и переключении домкрата на прямой и обратный ходы.

Оборудование необходимое для выполнения работ методом продавливания может работать от бензиновых или дизельных генераторов, а также от источников электропитания. Скорость проходки составляет 10-12 метров за смену в зависимости от качества грунта и диаметра трубы, как правило это трубы до 2000 миллиметров.

На заключительном этапе оборудование демонтируется, стартовый и приемный котлован закапываются.

Бестраншейные технологии, к которым и относится метод продавливания труб имеют ряд преимуществ перед проведением работ открытым способом. В первую очередь важно, что работы могут проводиться под часто встречающимися на пути строителей преградами: дорогами, железнодорожными и трамвайными путями, взлетно-посадочными полосами, реками, лесопосадками и насыпями.

Нет необходимости приостанавливать работу железнодорожных путей или перекрывать большие магистрали и мелкие дороги, дорогостоящее дорожное покрытие не нарушается. При этом исключается нанесение вреда ландшафту и экологии. Жизнедеятельность, ритм городов и населенных пунктов не страдают.

Технологию продавливания также широко применяют при санации труб, в случае когда необходимо провести ремонт или замену отслужившей трубы на новую. В таком случае возможно проведение работ с разрушением или заменой старой трубы без разрушения.

Таким образом можно без лишних затрат и с минимальными усилиями проложить тепло-, водо-, газо-проводы, различные футляры для кабелей и канализацию.

Укладка подземных коммуникаций методом продавливания экономически выгодна за счет минимизации ручного труда — сокращения численности необходимого количества рабочих — чем при укладке открытым способом.

Работы можно проводить даже в условиях плотной городской застройки, где уже наличествуют другие, проложенные ранее коммуникации.

Грязи и шума по сравнению с открытым способом укладки также в разы меньше, что важно при работе в жилых кварталах.

С уважением, коллектив компании ООО ГК «АФАРИ групп»

Продавливание стальных труб и футляров

Продавливание стальных футляров — это метод бестраншейной прокладки металлических труб диаметром 800, 1000, 1200, 1400 мм и более. Максимальная длина продавливания — 80 метров. Более длинные футляры прокладываются либо микротоннелированием, либо ГНБ бурением.

Технология и этапы метода продавливания стальных футляров

Суть метода продавливания стальных футляров состоит в том, что стальной металлический футляр вдавливается в грунт открытым концом с помощью гидравлических домкратов. Для того, что бы уменьшить трение футляра в грунте, конец трубы оснащен ножом. В процессе продавливание грунт переходит в трубу, а затем его вручную разрабатывают и выводят из забоя.

1 этап. Разработка укрепленного котлована шириной не менее 3,5 метра в чистоте, длинной не менее 4 метра. Глубина котлована должна быть на 0,5 метра ниже лотка рабочей трубы.

2 этап. Заливка упорной железобетонной стенки, которая служит упором для гидравлических домкратов.

3 этап. Монтаж силового оборудования в котловане. Гидравлический агрегат может состоять из одного, двух, трех или четырех гидроцилиндров, смонтированных на общей раме, в зависимости от сложности работ. Домкраты развивают усилие от 100 до 500 тонн.

4 этап. Циклическое вдавливание трубы. Оно происходит посредством переключения домкратов на прямой и обратный ход. Стальной футляр подается в котлован отрезками длиной от 1 м (в зависимости от длины котлована) и сваривается с уже проложенной трубой. Скорость проходки 4-5 м. в день.

5 этап. Ручная разработка грунта внутри футляра, погрузка его на тележки и вывод из забоя на поверхность земли в отвал или на самосвал. Разработка грунта осуществляется поэтапно, по мере продавливания футляра в грунт.

Устройство продавливания футляров состоит из:

- силового агрегата на раме, который включает в себя от 1 до 4 гидроцилиндров;

- пульта управления;

- нажимной плиты, направляющих секций;

- гидравлического привода с дизельным двигателем;

- башмака упорного;

- комплекта шлангов высокого давления;

- крана СПК.

Метод продавливания грунта идеально подходит для выполнения проколов под автомобильными и железнодорожными путями, а так же другими сооружениями. Применение этой бестраншейной технологии позволяет производить все работы с минимальной рабочей силой, на производство требуется в среднем 3-4 рабочих.

Этим методом прокладываются футляры для сетей водопровода, напорной и самотечной канализации, футляры для теплосетей, нефте- и газопроводов, различных продуктопроводов.

Основными достоинствами метода продавливания стальных футляров являются возможность прокладки стальных футляров большого диаметра, высокая скорость проводимых работ, а так же относительно низкие затраты на строительство трубопровода.

Ориентировочная стоимость работ по прокладке стальных футляров методом продавливания, без цены самого футляра:

| 800мм | 23 000 — 27 000 ₽ |

| 1000мм | 25 000 — 30 000 ₽ |

| 1200мм | 30 000 — 35 000 ₽ |

| 1400мм | 35 000 — 40 000 ₽ |

Указанные цены являются ориентировочными и зависят от сложности работ и общего объема. Для того, что бы уточнить стоимость работ, оформите заявку или позвоните по телефону +7 (495) 226-18-50.

Альтернативный способ прокладки стальных футляров, который не требует устройство котлована с упорной стенкой — метод Грундорам.

Оставьте заявку

и мы перезвоним Вам в течение 5 минут

Прокладка труб способом продавливания

При прокладке сетей водопровода, самотечной и напорной канализации, газо- и нефтепроводов, а также тоннелей и железобетонных коллекторов, элементы которых замкнуты по периметру формы, мы применяем бестраншейную прокладку труб методом продавливания.

|

| Продавливание стальных труб |

Преимущества данного способа:

- высокая скорость проведения работ;

- из-за отсутствия траншеи, не возникает опасность обрушения грунта;

- минимальные затраты на размещение и эксплуатацию спецтехники;

- для осуществления работ, в среднем, требуется только 3-4 рабочих;

- малая деформация ландшафта.

Особенности работ при продавливании

Бестраншейная прокладка способом продавливания особенна тем, что передний конец кожуха оснащается не конусной насадкой, а ножом, не препятствующим попаданию грунта в трубу.

Для продавливания кожухов мы используем нажимные насосно-домкратные установки, которые состоят из 2-х, 4-х, 8-ми и более гидродомкратов, работающих от насосов с высоким давлением. Необходимое количество домкратов мы определяем в зависимости от требуемого нажимного усилия.

Применяя данный способ, мы можем прокладывать стальные футляры большого диаметра.

При продавливании ТБД (это особенно касается работ в твердых грунтах) мы используем нажимные установки особой мощности, состоящие из нескольких домкратов, усилием более 10 тыс. кН, здесь же необходимо использовать прочные упорные стенки.

Этапы работы

- Начальный (подготовительный) этап.Мы разрабатываем рабочий котлован и занимаемся его обустройством (заливаем упорную стенку для домкратов), затем устанавливаем необходимое оборудование.

- Основной этап. Непосредственно вдавливание трубы (кожуха) посредством домкратов, которые поочередно переключаются с прямого на обратный ход. Скорость проходки зависит от типа установки.

- Завершающий этап. Мы осуществляем разборку грунта с помощью одной из выбранных установок.

Установки для продавливания стальных труб

|

| Установка для продавливания |

Продавливание бывает двух видов: ручная и механическая разработка грунта.

Однако, опираясь на наш многолетний опыт, можно отметить, что ручная разработка грунта не слишком эффективна (требует больших усилий и времени), именно поэтому чаще всего при прокладке труб вдавливанием мы используем установки с механизированной разработкой и удалением грунта.

Установка СКВ Главмосстроя. С ее помощью мы прокладываем трубопроводы до 920 мм в диаметре в грунтах I-III группы. Данная установка позволяет прокладывать трубы со скоростью 18 м за смену, за счет давления гидросистемы — 300 кгс/см2 (30 МПа) с ходом штоков 1,15 м. Общая масса установки 13 т.

Установка включает в себя:

- два гидравлических домкрата ГД-170/1150, имеющих индивидуальные насосные станции серии Н-403;

- трехбарабанную лебедку (для удаляемого грунта);

- механизмы для передачи нажимных усилий на торец труб;

- секцию ножей с системой роликов;

- гидрораспределитель давления с аппаратурой для контроля.

Установка — ПУ-2 предназначена для продавливания труб 1220 мм и 1420 мм в диаметре в грунтах тех же типов, что и при работе с установкой Главмосстроя. Максимальная длина прокладываемого трубопровода — 60 м при скорости прокладки 8,4 м.

Установка У-12/60. В данном случае мы привариваем головку установки для восприятия силы лотового сопротивления грунта к трубе. Попадающий в трубу грунт удаляется с помощью челнока, расположенного внутри головки.

Задача установки — периодически вдавливать трубу на 1000 мм (длина хода домкрата) и в дальнейшем извлекать из трубы челнок для разгрузки на транспорт или в отвал.

Виброударная установка УВГ-51 используется нами для продавливания кожухов от 530 до 1020 мм в диаметре. Трубы диаметром до 530 мм вдавливаются без извлечения грунта из образующейся скважины, а до 1020 мм — с извлечением. Прокладка труб производится на длину до 50 м при мощности двигателя 75 кВт и массе ударной части в 2,5 т (общая масса 6,3 т).

В некоторых случаях применяется гидроразмыв, тогда грунт удаляется в виде пульпы.

Установки для устройства коллекторов

Специальный комплекс, предложенный Главмосинжстроем, применяется для продавливания тоннельных коллекторных секций, имеющих диаметр 2,5–3,5 м.

Комплекс состоит из опорной плиты, металлического оголовка, колонки -сердечника нажимного принципа, упорной вставки, силового агрегата, кондуктора и гидравлического вагоноопрокидывателя.

Способ продавливания тоннельных секций мы можем применять в разных инженерно-геологических условиях. Этот способ позволяет делать тоннели и коллекторы до 20-50 м длины, а используя промежуточные домкратные установки длина тоннеля может составлять 300 и более метров.

Для осуществления указанной технологии, как правило, мы используем проходческий комплекс УПК-3, который, согласно исследованиям треста № 2 Главмосинжстроя, способен увеличить производительность труда в 1,5- 2 раза, одновременно улучшая условия работы и качество создаваемых коллекторов.

У Вас возникли вопросы?

Связаться с нами вы можете:

Технология монтажа при проколе и продавливании труб

Прокол применяют для

прокладки под дорогами труб малых и

средних диаметров (50+500

мм) в глинистых, суглинистых (связных)

и песчаных грунтах при максимальной

длине прокола до 60+80

м.

Прокладывание в толще грунта этим

способом трубы для уменьшения сопротивлений

и снижения сил трения снабжаются

специальными конусными наконечниками.

Тип и конструкцию вдавливающего

механизма, способного развить требуемое

усилие, выбирают в соответствии с

необходимым нажимным усилием, которое

зависит от диаметра, длины прокалываемого

трубопровода и вида грунта.

Для прокола труб (рис.

1) применяют нажимные

насосно-домкратные установки, состоящие

из одного или двух гидравлических

домкратов, смонтированных на общей

раме. Штоки домкратов обладают большим

свободным ходом (до 1,15.. 1,13 м). Раму с

домкратами устанавливают на дно рабочего

котлована, из которого ведут прокол.

Рядом с котлованом размещают гидравлический

насос высокого давления, к которому

подключают домкраты. Прокол трубы

производят циклично путем попеременного

переключения домкратов на прямой и

обратный ход. Давление домкратов на

трубу передают через наголовник сменными

нажимными патрубками, шомполами или

зажимными хомутами.

С применением

нажимных патрубков длиной 1, 2, 3 и 4 м

после вдавливания труб в грунт на длину

хода штока домкрата шток возвращают в

первоначальное положение и в образовавшееся

пространство вставляют другой патрубок

(удвоенной длины) и так продолжают до

тех пор, пока не закончат прокол первой

трубы. Далее к ней приваривают вторую,

третью и т. д.

, пока не будет завершен

прокол всего трубопровода. Шомпола

делают из труб с отверстиями по бокам,

расстояния между которыми соответствуют

длине хода штоков домкратов. Они бывают

внутренние, двигающиеся внутри трубы,

и наружные, охватывающие ее снаружи.

Шомпола жестко крепят к напорной балке

домкратов, давление от которых к трубе

передается через фланец-шайбу и толстый

стальной стержень (диаметром 50 мм) с

рукоятью, вставляемой поочередно в

сквозные отверстия шомпола.

При

использовании шомпола по мере прокола

трубы одновременно с обратным ходом

штоков шомпол выдвигается назад, стержень

переставляют в очередные отверстия и

цикл повторяют до тех пор, пока вся труба

не вдавится в грунт. Затем к ней приваривают

следующую и ее также вдавливают с помощью

того же шомпола и т. д.

-

Рис. 1 Способы прокола труб (общая схема

работ) - 1— наконечник;

- 2, 3 —приямки;

- 4— прокалываемая труба;

- 5 —шпалы;

- 6 —направляющая рама;

- 7— нажимной патрубок;

- 8— гидродомкраты;

- 9 —опорный башмак;

- 10— упорная стенка;

- 11— насосная станция;

- 12 —маслопроводы;

- 13 —нажимная заглушка;

- 14, 16 —рабочий и проемный котлованы;

- 15— обводной лоток;

Для прокола труб диаметром

100+600

мм на длину до 80 м применяют установки

ГПУ-600 (рис. 2)

с «шагающими» домкратами.

При этом

вначале гидродомкратами продвигают на

длину хода штоков (1,2 м) нажимную плиту

с прокалываемой трубой, а затем, после

окончания рабочего цикла, подвижной

упор обратным ходом штоков подтягивают

вслед за прокладываемой трубой.

Использование принципа «шагающих»

домкратов позволяет значительно

сократить продолжительность рабочего

цикла. С помощью прокольной установки,

работающей также по принципу «шагающих»

домкратов, можно прокалывать трубы

диаметром 200+400

мм на длину до 45 м.

Помимо механического

прокола применяют также гидро- и

вибропрокол. При гидропроколе трубы в

грунте прокалывают с использованием

водяной струи, которая, выходя под

давлением из конической насадки впереди

трубы, размывает грунт и образует в нем

отверстие диаметром до 500 мм, в котором

прокладывают трубы.

Рис. 2. Прокол установкой ГПУ-600

- 1— прокалываемая труба;

- 2 —направляющая рама;

- 3— гидродомкраты;

- 4— упорная стенка;

- 5— насосная станция;

- 6 —рабочий и проемный котлованы;

- 7 —подвижкой упор;

- 8 —нажимная плита на тележке;

- 9— фиксатор.

Способ вибропрокола основан

на использовании процессе прокола трубы

дополнительных вибрационных воздействий.

Этим способом можно не только прокалывать

трубы диаметром до 500 мм на длину 35+60

м в несвязных песчаных и плывунных

грунтах, но и извлекать их из грунта.

Вибропрокол труб выполняют

ударно-вибрационно-вдавливающей

установкой УВВГП-400. При этом трубу с

наконечником устанавливают в наголовнике

ударной приставки вибромолота и далее

ее внедряют в грунт под действием ударных

импульсов в сочетании со статическим

вдавливанием пригрузочным полиспастом

(рис. 3).

Применяют также универсальную виброударную

установку УВГ-51 (см.

далее рис. 7),

предназначенную как для вибропрокола

труб (диаметром 530 мм), так и для прокладки

труб диаметром 530+1020

мм способом виброударного продавливания.

Трубы малых диаметров (до 108 мм) прокалывают

при помощи механических грунтопрокалывателей,

работающих от двигателя внутреннего

сгорания и способных обеспечивать

максимальную длину прокола 50+60

м.

Одним из эффективных способов прокладки

труб с предварительным устройством

горизонтальной скважины является

применение пневмопробойников типа

«Крот». С их помощью можно устраивать

скважины диаметром от 63 до 400 мм и длиной

до 40+50

м, в которых прокладывают трубопроводы.

Пневмопробойник представляет собой

самодвижущуюся в грунте пневматическую

машину ударного действия. Его запускают

из входного приямка в направлении

приемного. При проколе стальных труб с

помощью пневмопробойников их также

используют в качестве ударного механизма,

присоединенного к заднему торцу трубы

и забивающего ее в грунт (рис.

4).

Продавливание

отличается от прокола тем, что

прокладываемую трубу вдавливают открытым

концом в массив, а грунт, поступающий в

трубу, разрабатывают и удаляют из нее.

При продвижении трубы преодолеваются

усилия трения грунта по наружному

контуру и врезания ножевой части в

грунт. Для продавливания труб применяют

нажимные насосно-домкратные установки

из двух, четырех и более гидродомкратов.

Количество их зависит от необходимого

нажимного усилия.

Рис. 3. Вибропрокол установкой УВВГП-400

- 1— наконечник;

- 2 —направляющая рама;

- 3 —свая;

- 4 —лебедка;

- 5 —рана;

- 6— планка;

- 7 —ударная приставка;

- 8 —направляющие стержни;

- 9 —вибрационный механизм;

- 10 —электродвигатель.

Рис. 4. Прокол труб с помощью вибропробойников

- 1— наконечник;

- 2— прокалываемая труба;

- 3, 4 —рабочий и проемный котлованы;

- 5— электросварочный агрегат;

- 6 —причалка;

- 7 —отвес;

- 8 —пневмопробойник;

- 9 —сварка труб.

В зависимости от способа разработки

грунта различают продавливание с ручной

разработкой грунта и с механизированной.

Поскольку производительность установок

с ручной разработкой грунта относительно

низка, на практике чаще применяют

продавливание с механизированной

разработкой.

С помощью установки СКВ

(рис. 5)

можно продавливать трубопроводы

диаметром до 920 мм в грунтах I — III групп

нормальной влажности, а также в

водонасыщенных (после водопонижения)

при скорости прокладки до 10 м/смену и

общей его длине до 60 м.

Перед началом продавливания к переднему

концу первой трубы приваривают ножевую

секцию с диффузором. При вдавливании

грунт проходит через диффузор и поступает

в телескопический ковш, который канатом

извлекают из трубы, а затем поднимают

из котлована. Опорожненный ковш снова

укладывают в корпус рабочего органа и

канатом подают в забой. Процесс прокладки

второй и последующих труб аналогичен.

Рис. 5. Схема продавливания труб установкой

СКБ

- 1— ножевая часть;

- 2, 5— накаты;

- 3 —ролики;

- 4 —ковш;

- 6 —барабан-наполнитель;

- 7 —уравнитель;

- 8— продавливаемая труба;

- 9 —нажимная штанга;

- 10 —траверса;

- 11 —фланцы;

- 12— гидродомкраты;

- 13— лебедка;

- 14 —упорная стенка;

- 15— башмаки;

- 16 —направляющая рама;

- 17 —шпалы.

Установкой ПУ-2, работающей

по такому же принципу, продавливают

трубы диаметром 1220 и 1420 мм при скорости

8,4 м/смену на длину до 60 м. Трубы диаметром

1220 мм продавливают также установками

У-12/60.

Вначале к продавливаемому

трубопроводу приваривают головку

установки, которая воспринимает лобовое

сопротивление грунта. Грунт из трубы

удаляют челноком, расположенным внутри

головки. Работа установки (рис.

6) заключается в

периодическом вдавливании трубы на

длину хода штоков домкратов (1 м) с

последующим извлечением челнока и его

разгрузкой.

Рис. 6. Схема продавливания труб установкой

У-12/60

- 1— продавливаемая труба;

- 2— гидродомкраты;

- 3 —упорная стенка;

- 4— лебедка;

- 5— гидропривод;

- 6— нажимной патрубок;

- 7 —головка;

Виброударной установкой

УВГ-51 (рис. 7)

можно продавливать трубы диаметром

530+1020

мм на длину до 50 м, причем диаметром до

530 мм — без удаления грунта из скважины

(проколом), а диаметром до 1020 мм — с его

удалением. При прокладке труб способом

виброударного прокола к переднему их

концу приваривают глухой конусный

наконечник и забивают ударами вибромолота.

При прокладке труб способом виброударного

продавливания к переднему их торцу

приваривают серповидную накладку (для

обеспечения зазора 10+15

мм между скважиной и трубой), а в задней

части трубы вырезают два боковых окна

для удаления грунта. Внутрь трубы

помещают виброударную желонку (рис.

8).

При проходке труба

открытым концом внедряется в грунт па

определенное расстояние (заходку), а

затем желонка подается канатом к

забойному концу трубы, внедряется с

помощью вибромолот в грунт, забирает

его и с помощью каната перемещается к

разгрузочным окнам.

Процесс проходки

состоит из отдельных периодически

повторяющихся циклов, в которых каждое

внедрение в грунт трубы на 1+5

диаметров чередуется с выбором грунта

виброударной желонкой.

Рис. 7. Схема продавливания труб

виброударной установкой УВГ-51

- 1— продавливаемая труба;

- 2 —наконечник;

- 3— кран трубоукладчик;

- 4 —передвижная электростанция;

- 5— вибромолот;

- 6 —электродвигатель;

- 7 —портальная рама;

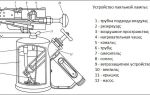

Рис. 8. Устройством для удаления грунта

- 1— продавливаемая труба;

- 2— передвижной блок;

- 3 —стакан;

- 4 —вибромолот с электроприводом;

-

5 —канаты для перемещения желонки

в трубе; - 6 —окно для разгрузки грунта

-

Продавливанием прокладывают

трубы диаметром 400+2000

мм на расстояние 70+80

м в грунтах I-III группы.