Трубные пучки используются для нагревания воздуха или жидкости теплом газов газопоршневых, газотурбинных и других типов двигателей. При теплообмене отмечают высокий коэффициент теплоотдачи, что помогает сэкономить на дополнительном оборудовании.

Сегодня с разных производственных комплексов выходит более 40 различных типов трубных пучков. Они также представляют собой составную часть утилизационных теплообменных аппаратов.

Это теплообменный блок, созданный в виде специального набора трубных петлей с поперечным оребрением. Плети размещаются в каркасе. Высокий коэффициент оребрения труб позволяет достичь комплектности, низкую удельную материалоемкость, высокую тепло-производительность. Подробнее об особенностях оборудования читайте далее.

Стоимость трубных пучков для вашего производства

Стоимость определяется объемами заказа и другими параметрами. Подробнее об этом расскажет менеджер. Звоните, мы ответим на интересующие вопросы.

Сотрудничать с нами просто. Мы предлагаем широкий ассортимент не только трубных пучков, но и теплообменников, аппаратов воздушного охлаждения и другого оборудования. Наши дипломы, сертификаты и лицензии подтверждают надежность компании «Спецнефтехиммаш».

Устройство трубных пучков и назначение

Трубный пучок – это незаменимый компонент оборудования, которое используется в конструкции теплообменников. Главная задача сводится к нагреву воздуха или рабочей жидкости.

Являясь одним из ключевых элементов кожухотрубных теплообменников, такой пучок способен определить эффективность его использования, а в перспективе, исправность и долгосрочность работы всего оборудования в целом.

По своей конструкции трубные пучки довольно простые изделия. Это набор труб, которые надежно закрепляются в пучок при помощи надежного каркаса. Материалом для изготовления может служить титан, металл и т.д. Все зависит от назначения и места использования. Инженеры нашей компании сделают точные расчеты и чертежи, которые будут удовлетворять вашим производственным нуждам.

Использование трубных пучков в промышленности

Трубные пучки используются сегодня во многих сложных инженерных конструкциях на производствах, например, в отопительных и водоснабжающих системах. Как мы уже писали, они отвечают за выполнение операций по нагреву сетевой воды. Происходит это при помощи пара в котлах с пониженным уровнем давления. На данный момент мы готовы предложить пучки для разных сфер деятельности, в частности:

- нефтеперерабатывающей;

- металлургической;

- химической и нефтехимической;

- сельскохозяйственном комплексе;

- нефтегазовой;

- газоперерабатывающей.

Именно из-за такой широты использования, трубный пучок для производственного теплообменника может иметь совершенно разные эксплуатационные характеристики. Все параметры вы также можете обсудить с нашими инженерами и другими специалистами «Спецнефтехиммаш».

Покупка трубных пучков у производителя теплообменного оборудования

Мы рекомендуем приобретать такие простые по своей конструкции, но тем не менее дорогие изделия у крупных промышленных компаний, предоставляющих гарантию на выпускаемую продукцию. «Спецнефтехиммаш» — один из таких производителей.

У нас можно найти все необходимое оборудование и заказать индивидуальные разработки, которые помогут сделать бизнес еще более прибыльным. Дипломы, лицензии и сертификаты – представлены на сайте.

Это еще одно доказательство надежности сотрудничества с нашей компанией.

Разработка трубных пучков для заказчика

- Как ни странно, но сделать трубные пучки на самом деле сложнее, чем сам аппарат, так как следует учесть множество аспектов, без которых изделие будет набором бесполезных труб.

- Наша компания производит пучки разной формы, например, U-образного типа или с плавающей головкой.

- Как в общих чертах выглядит разработка пучка:

- для труб берется сталь разных марок;

- сталь подбирается в зависимости от давления, температурного режима на производстве заказчика, химического состава веществ, которые будут находиться в трубе;

- поперечное оребрение изделия выполняют из алюминия;

- в узлах оборудования устанавливают трубки из стали или латуни.

Мы выпускаем трубные пучки только под конкретные заказы, поэтому особенно важно получить наиболее точную и достоверную информацию о некоторых аспектах вашего производства. Также наша команда разработчиков готова сделать индивидуальный чертеж и выполнять детали по техническому заданию.

Наши специалисты рассчитают для вас:

- гидравлические;

- тепловые;

- аэродинамические нагрузки.

Обращаем ваше внимание, что мы ориентируемся на международные стандарты качества и сотрудничаем с рядом зарубежных производств, помогая им реализовывать самые сложные технические решения.

Разновидности трубных пучков и использование:

Если говорить о конкретике, то трубные пучки используются:

- для систем охлаждения масла: в таком случае комплектуют специальными системами охлаждения турбин, валов генераторов, электрических насосов, компрессоров;

- пучки из титана подходят для нагрева природного газа согласно установленным государственным стандартам, они применяются для разных промышленных отраслей, работающих с газами;

- для поддержания нужного уровня температуры сетевой воды: на тепловых электрических станциях вода нагревается паром, который вырабатывается турбинами в промышленной котельной в котле с низким давлением;

- для холодильной системы компрессора: данный вид пучков также производится из титана, он имеет концевые и промежуточные холодильники, что улучшает работу всего агрегата.

Особенности трубных пучков в работе

От работы трубных пучков, из соответствия ГОСТ-ам, зависит производительность и эффективность работы всего теплообменного оборудования в целом. При этом, если требуется ремонт в случае износа, достаточно заменить пару деталей, чтобы вернуться быстрее к прежнему объему работ.

Назовем преимущества и особенности пучков труб при эксплуатации:

- они отличаются надежностью и безопасностью в производственных процессах;

- увеличивают срок эксплуатации оборудования;

- легко ремонтируются и не требуют больших затрат;

- пластичность формы – можно изготовить под конкретную модель оборудования или как отдельную комплектацию;

- при отсутствии маркировки, возможно изготовление агрегата по техническому заданию или чертежу, который предоставит заказчик.

Преимущества использования трубных пучков для вашего завода

Применение пучков профилированных труб дает следующие плюсы для завода:

- увеличение производительности;

- уменьшение веса агрегата;

- экономия материалов примерно до 50%;

- использование любой среды для эксплуатации трубных пусков: газ, сетевая вода, масло и т.д.

Материалы изготовления трубных пучков – что входит в состав

Для производства трубных систем мы берем:

- Латунь;

- Сталь с антикоррозийными свойствами;

- Медно-никелевые сплавы и т.д.

Например, для каркасов в основном берется сталь. Изготовление происходит на полностью автоматизированном оборудовании, что исключает любые ошибки.

Нестандартные трубные пучки по чертежам заказчика

В основном для всех теплообменников используются стандартные пучки, но мы готовы работать по вашим чертежам. Часто бывает так, что старый пучок не подходит для нового теплообменного оборудования. В таком случае мы разрабатываем новый агрегат.

Трубные пучки теплообменников

Это основная и незаменимая деталь практически любого кожухотрубного теплообменного оборудования. За счет него осуществляется теплообмен, поэтому от качества данного элемента будет зависеть срок службы установок, их производительность.

Трубный пучок теплообменника отвечает за выполнение операций по нагреву жидкостей с помощью пара в котлах с пониженным давление. Сегодня трубный пучок теплообменника применяют в различных сферах деятельности:

- металлургической;

- нефтегазовой;

- газоперерабатывающей;

- химической и нефтехимической;

- нефтеперерабатывающей.

Трубные пучки теплообменных аппаратов

Узел состоит из длинных тонких трубок, скрепленных жестким каркасом в виде решетки. Чтобы увеличить площадь теплообмена и повысить КПД, выполняют поперечное оребрение, которое обеспечивает:

- повышение теплоотдачи;

- продуктивную работу при сокращении количества труб;

- увеличение ресурса оборудования в 2-3 раза.

В нашей компании вы можете купить трубные пучки, которые соответствуют российским и международным стандартам. Уровень квалификации рабочих обеспечит необходимое качество сборки. Наши преимущества: надежность, долговечность и безопасность. В случае поломки, износа отдельных элементов, их можно заменить, наша компания занимается также ремонтом трубных пучков и теплообменного оборудования.

Трубные пучки подогревателей сетевой воды

Трубные пучки подогревателей сетевой воды  Трубные пучки теплообменника

Трубные пучки теплообменника

Изготовление трубных пучков от производителя

Пучок теплообменника сделать сложнее, чем сам аппарат, так как нужно учесть много параметров, без которых это всего лишь набор трубок.

Компания «Феникс» изготавливает несколько видов пучков:

- с трубками U-образного типа;

- с плавающей головкой (для конденсаторов, холодильников).

Для трубок берут сталь разных марок, которую подбирают в зависимости от давления, температурного режима, химического состава веществ. Поперечное оребрение пучка теплообменника выполняют из алюминия. В узлах устанавливают стальные или латунные трубки. Стандартно диаметр изделий 15-57 мм. Они подходят для кожухов 80 — 1400 мм, рассчитаны на давление 1-8 МПа.

Мы выпускаем детали с заданными параметрами для решения конкретных задач — занимаемся изготовлением трубного пучка и ремонтов трубных пучков под определенный теплообменник, а также работаем по чертежам заказчика, техническому заданию. Наши специалисты рассчитывают гидравлические, тепловые, аэродинамические нагрузки. В цехах оснащенных высокоточным оборудованием, рабочие воплотят в жизнь ваши заказы в соответствии с системой качества ИСО.

Сборка трубного пучка

Сборка трубного пучка

Оборудование для работ с трубными пучками

Теплообменный аппарат предназначен для теплового обмена подогрева или охлаждения различных сред, при этом исключается их смешивание. Например подогрев нефти от горячей воды или охлаждение газа холодной жидкостью.

Теплообменные аппараты могут быть двух типов: пластинчатые и кожухотрубные.

Пластинчатые теплообменные аппараты состоят из набора пластин внутри которых движется одна среда а между пластин (по сути с наружи) движется другая среда. Данные аппараты рассчитаны на работы с веществами не оседающими плотными отложениями, часто одной из сред является вода. Они разбираются на отдельные пластины, которые в свою очередь очищаются (моются).

Кожухотрубные теплообменные аппараты представляют из себя трубный пучок – набор трубок развальцованных в трубной решетке и корпус аппарата в который помещен тот самый трубный пучок.

По трубкам перемещается одна среда а вокруг трубок (соответственно внутри корпуса) вторая среда, по средством чего и происходит теплообмен. На предприятиях химический и нефтеперерабатывающей отрасли используются преимущественно кожухотрубные теплообменники.

В силу жестких а порой и очень вязких (битумных) отложений как внутри трубок так и с наружи для очистки требуется специальное оборудование. Разборку и очистку кожухотрубных теплообменников необходимо производить специальными средствами, т.к. аппараты находятся на опасных производствах.

Для их разборки необходимо использовать гайковерты исключительно с точным контролем крутящего момента, для выдергивания пучка из корпуса необходимо использовать экстрактор трубного пучка, для мойки трубок внутри и внешней мойки пучка зачастую приходиться применять роботизированные комплексы высокого давления, для проверки герметичности трубок и ремонта трубных пучков (замена трубок) применяется специальное тестовое и ремонтное (отрезатели, экстракроты трубок, вальцовочные системы) оборудование.

Остановимся на экстракторах и комплексах мойки трубных пучков

Извлечение трубных пучков является серьезным ответственным процессом. Для обеспечения безопасности работ и исключения повреждений пучков уже давно используют гидравлические экстракторы. Экстракторы могут быть кранового или автомобильного исполнения.

На сегодняшний день стандартным является усилие лебедки экстрактора до 80 тонн, при весе экстрактора 8 тонн возможность разместить на раме пучок массой до 60 тонн, диаметром до 2 метров и длинной до 12 метров.

Технологии позволили оснащать экстракторы автоматическими функциями, например автобалансировка в подвешенном состоянии (исключает ошибку оператора), автоматический выбор скорости тяжения в зависимости от необходимого усилия.

Эксплуатационные особенности экстракторов кранового типа

- Это полностью энергонезависимая техника, устанавливаемая в рабочее положение подъемным краном.

- В комплект входит гидравлический насос с дизельным приводом, рассчитанным на воздушное охлаждение.

- В стандартном исполнении оснащены искрогасителями. При планировании использования техники в опасных зонах по заказу реализуют дополнительные опции безопасности.

- Благодаря мощному усилию извлечения, оборудование обеспечивает безопасность монтажа и ремонта трубных пучков теплообменников.

Экстракторы автомобильного типа – специальные маневренные модели, востребованные в отраслях нефтедобычи и нефтепереработки. Плюсы самоходного оборудования:

- компактные размеры, позволяющие использовать его в стесненных условиях;

- возможность транспортировки трубного пучка к месту очистки;

- привлечение только одного механизма обеспечивает снижение финансовых и временных затрат на монтажные и ремонтные работы.

По заказу может производиться более мощное оборудование, способное работать с пучками массой до 150 тонн и даже более.

Оборудование для чистки трубных пучков

Моечное оборудование подразделяется на очистку внутренних поверхностей трубок и очистку внешних поверхностей. Далее оборудование делиться на роботизированное (автоматическое или полуавтоматическое) и ручного использования. Ну и наконец они подразделяется по давлению воды.

Для очистки внутренней поверхности труб и межтрубного пространства от различных отложений разработаны специализированные мобильные и стационарные комплексы.

Виды систем

- С гибким штоком. Как правило ручного использования.

- С жесткими штоками. Используются для очистки водой максимально загрязненных труб.

- Ручные системы для очистки пучков между трубок.

- Роботизированные установки для очистки межтрубного пространства. Оснащены кабиной управления и водоструйной колонной-манипулятором, с помощью которой удерживается и регулируется положение штока с соплами в вертикальной и горизонтальной плоскостях.

Специализированный инструмент для снятия изоляционных материалов с проводов – незаменимый помощник мастеров, занимающихся электротехническими работами. Использование стриппера значительно ускоряет и облегчает прокладку линий электропитания. В нашей статье мы разберем, какой стриппер и для каких работ подобрать.

подробнее

Гайковерт – инструмент, упрощающий и ускоряющий процесс сборки-разборки резьбовых соединений. Его применение повышает их надежность, предотвращая ослабление в результате длительной эксплуатации и воздействия нагрузок.

Производители предлагают широкий ассортимент такого инструмента с прямым и угловым корпусом, бытового и профессионального применения. Перед тем как выбрать гайковерт, необходимо определиться с его функциональным назначением.

подробнее

ПОИСК

радиусом изгиба, заводят /-образные трубки 4 так, чтобы концы выходили за пределы решетки на 40—50 мм. Концы выравниваются, чтобы они выступали за решетку не более чем на 5 мм. Производится крепление труб в решетках. Устанавливаются и привариваются нижний и верхний отбойники. После сборки трубный пучок [c.

164]

Для сборки трубного пучка применяют специальный кондуктор из швеллеров, в котором закрепляют трубные решетки и поперечные перегородки, после чего устанавливают (набивают) в последовательности снизу вверх подготовленные трубы.

Для направления труб и предохранения их концов от повреждений при набивке используют конические наконечники. На рис. 39 представлен алюминиевый наконечник с нейлоновым хвостовиком, исключающим выпадение наконечника из трубы при набивке.

Концы установленных в пучок труб отбуртовывают конической оправкой, что позволяет избежать осевого сдвига труб в процессе развальцовки. [c.60]

Сборка трубного пучка в корпусе аппарата (с диаметра 1600 мм и выше). Первая трубная решетка стыкуется с корпусом аппарата и прихватывается к нему сваркой.

В корпусе аппарата намечаются места установки промежуточных перегородок.

Последние устанавливают в корпусе аппарата последовательно одну за другой, пропуская одновременно через их отверстия и отверстия трубной [c.165]

Для обеспечения равномерных зазоров между титановой футеровкой трубных решеток и титановыми трубами, а также для облегчения посадки футеровок на трубы при изготовлении аппарата применяется специальный шаблон.

Отверстия в шаблоне сверлят в пакете с трубными решетками и футеровками одновременно. После разборки пакета в шаблоне фрезеруются окна.

Порядок сборки трубного пучка и футеровок следующий биметаллические трубы набивают в установленные по рискам трубные решетки [c.187]

Перед сборкой трубного пучка пароперегревателя наружные поверхности труб протирались 2—3-процентным раствором МЭА, в перерывах между сборочными работами трубный пучок накрывался оберточной бумагой., [c.91]

Выбор размещения трубок в трубной решетке. При размещении трубок необходимо обеспечить максимальную компактность, плотность и прочность их крепления, простоту разметки, изготовления трубной решетки и сборки трубного пучка.

Этим требованиям отвечает разметка труб по вершинам правильных шестиугольников. Площадь, занятая трубками п на трубной плите, при шаге (1,3- 1,5) нар и коэффициенте использования плиты г ) определяется по формуле [c.

92]

Техническая характеристика стенда сборки трубных пучков длиной 6000 мм [c.97]

| Рис. 16. С.хема сборки трубного пучка с фиксированием перегородок |  |

Сборку трубного пучка с корпусом можно производить вертикально, наклонно и горизонтально. Вертикальная и наклонная сборка применяются ограниченно. Наиболее распространена горизонтальная. сборка. Трубные пучки с корпусом обычно собирают лебедкой с использованием мостового крана для поддержания пучка. [c.97]

Для сборки трубных пучков с корпусами теплообменников может быть использована механизированная стационарная установка(рис. 108), состоящая из люльки, ведущей, ведомой и грузовой тележек, регулируемой рамы, роликоопоры, толкателя, арматуры и трубопроводов. [c.97]

Сборка трубного пучка включает сборку каркаса, набивку трубных решеток и закрепление труб. [c.100]

При размещении трубок необходимо обеспечить максимальную компактность, плотность и прочность крепления труб и простоту разметки, изготовления трубной решетки и сборки трубного пучка. Лучше всего подходит к этим требованиям разметка труб по вершинам правильных шестиугольников, рекомендованная нормалями Главхиммаша. [c.123]

СБОРКА ТРУБНЫХ ПУЧКОВ [c.35]

Технология сборки трубного пучка завпсит от типа теплообменного аппарата. Для теплообменных аппаратов с плавающей головкой трубный пучок всегда собирают отдельно и затем вводят в кожух. Для теилообменных аппаратов других типов, например с неподвижными решетками, его чаще собирают непосредственно в кожухе. [c.35]

При сборке трубных пучков вне кожуха необходимо принять [c.35]

Период изготовления оборудования связан с ультразвуковой дефектоскопией труб, сборкой трубных пучков, термообработкой готовых изделий, ваккумированием, гидравлическими испытаниями и другими работами и характеризуется кратковременностью защиты от коррозий между технологическими операциями по изготовлению. В этот период наиболее технологичной является консервация водными растворами моноэтаноламина, а на последних стадиях изготовления — консервация водными растворами гидразина. [c.93]

Одной из наиболее характерных и трудноавтоматизируемых операций в химическом аппаратостроении является соединение труб с трубными решетками при сборке трубных пучков теплообменных аппаратов. Основные методы соединения — развальцовка и сварка.

Для механизации этой операции созданы развальцовочные стенды, однако, ввод и вывод инструмента — вальцовки — во все трубы производится оператором вручную, сварка труб — только вручную.

Как развальцовка, так и сварка труб с трубными решетками — процедуры утомительные и монотонные поскольку в теплообменниках современных крупногабаритных аппаратов устанавливают от нескольких сотен до нескольких тысяч труб. [c.142]

Диаметр отверстия в трубной решетке должен обеспечивать возможность сборки трубного пучка, т. е. при наибольшем верхнем предельном отклонении от номинального наружного диаметра трубы d между поверхностями трубы н трубиой решетки необходим гарантированный зазор с. С другой стороны, операции крепления труб (развальцовка, обварка и т. п.

) требуют уменьшения величины зазора. Поэтому величину гарантированного зазора с задают минимальной. Обычно для труб с наружным диаметром до 30 мм с = 0,05 мм, при больших диаметрах с = 0,10 мм. По этой же причине стремятся по возможности улсесточить допуск на обработку отверстий, задавая его, как правило, по ЯП. Номинальный диаметр отверст]1Й dl=d-+l +с.

[c.31]

От точности расположения отверстий по шагу зависит не только качество сборки трубного пучка, но и толщина перемычки между отверстиями, что оказывает прямое влияние на качество крепления труб.

Так, при сверлении трубных решеток на радиально-сверлильных станках без кондуктора по ручной разметке отверстий диаметром 22ЯЦ толщина перемычек колебалась в пределах от 1,6 до 6,1 мм вместо заданного чертежом разброса 3,6—4,25 мм, что было одной из основных причин течи при испытаниях на герметичность вальцовочных соединений. При сверлении по кондуктору и 100%-ном контроле толщины перемычек резко повысилось качество соединений. При сверлении трубных решеток толщиной более (2,5—3) с1р накладной кондуктор обычно удаляют после сверления отверстий на глубину (1,0—1,5) р во избежание попадания стружки между кондукторными втулками и сверлом. [c.32]

Трудоемкость сборки трубного пучка составляет до 35% от обшей трудоемкости сборочных работ. При сборке трубных пучков вследствие погрешностей изготовления отдельных деталей (расположения отверстий в перегородках, крпволинейности труб и др.

) диаметр прилегающего цилиндра трубного пучка оказывается больше расчетного, что значительно усложняет сборку пучка с кожухом.

Наличие погрешностей расположения отверстий в перегородках и трубных решетках требует приложения повышенных усилий при набивке труб, что ведет к повреждению контактных поверхностей трубы и отверстий в решетках, снижающих герметичность вальцовочных соединений. [c.35]

ПОИСК

При сборке трубных пучков трубные решетки и перегородки должны быть установлены так, чтобы обеспечить соосность отверстий для труб.

[c.389]

Сборка трубного пучка производится в соответствии с требованиями пп. 203—206 настоящей Нормали.

[c.389]

Перед сборкой трубного пучка пароперегревателя наружные поверхности труб протирались 2—3-процентным раствором МЭА, в перерывах между сборочными работами трубный пучок накрывался оберточной бумагой., [c.91]

Техническая характеристика стенда сборки трубных пучков длиной 6000 мм

[c.97]

СБОРКА ТРУБНОГО ПУЧКА С КОРПУСОМ

[c.97]

Сборку трубного пучка с корпусом можно производить вертикально, наклонно и горизонтально. Вертикальная и наклонная сборка применяются ограниченно. Наиболее распространена горизонтальная. сборка. Трубные пучки с корпусом обычно собирают лебедкой с использованием мостового крана для поддержания пучка.

[c.97]

Для сборки трубных пучков с корпусами теплообменников может быть использована механизированная стационарная установка(рис. 108), состоящая из люльки, ведущей, ведомой и грузовой тележек, регулируемой рамы, роликоопоры, толкателя, арматуры и трубопроводов.

[c.97]

СБОРКА ТРУБНОГО ПУЧКА

[c.100]

Технология сборки трубного пучка зависит от типа теплообменника. Рассмотрим сборку трубного пучка теплообменника с плавающей головкой, у которого трубный пучок всегда собирают отдельно и затем вводят в корпус.

Для теплообменников других типов (с приварными решетками, с компенсатором на корпусе) его можно собирать также отдельно, но у аппаратов больших диаметров его чаще собирают непосредственно в корпусе.

[c.

100]

Сборка трубного пучка включает сборку каркаса, набивку трубных решеток и закрепление труб.

[c.100]

Сборка трубных пучков, соединение их с корпусами, установка перегородок и штуцеров на большинстве заводов выполняются вручную с применением простейших методов и средств механизации. Это наиболее трудоемкие и наименее механизированные операции.

[c.103]

Проведенные технологические опыты показали, что совместная гибка корпуса с трубным пучком, значительно упрощающая конструкцию и процесс изготовления секций, не нарушает дистанционирования труб пучка.

Головка секции, состоящая из трубной доски, перехода и уплотняющего диска, собирается отдельно. После сборки головки секции с корпусом производят подтяжку труб 0 32 x 4 с обоих концов секции для создания зазора между трубами 0 32 X 4 и задней стенкой корпуса и прихватку их к трубной доске.

Затем производят обрезку концов труб 0 32 X 4 (удаляют припуск).

[c.71]

Одностороннее расположение, введенное для соединений по типу охватывающей и охватываемой детали, обеспечивает постоянство наименьшего зазора в соединении независимо от толщины стенки корпуса аппарата и создает условия для внедрения принципа взаимозаменяемости.

Например, принцип взаимозаменяемости обеспечивается для независимого изготовления корпуса и трубного пучка кожухотрубчатых теплообменников с плавающими головками, что важно при сборке и ремонте аппарата.

К тому же одностороннее расположение допуска создает преемственность построения посадок в соответствии с государственными стандартами на гладкие цилиндрические сопряжения.

Технологически одностороннее расположение допуска обеспечивается соответствующей разработкой методики расчета суммарной погрешности на базовый размер (см. гл. 111).

[c.7]

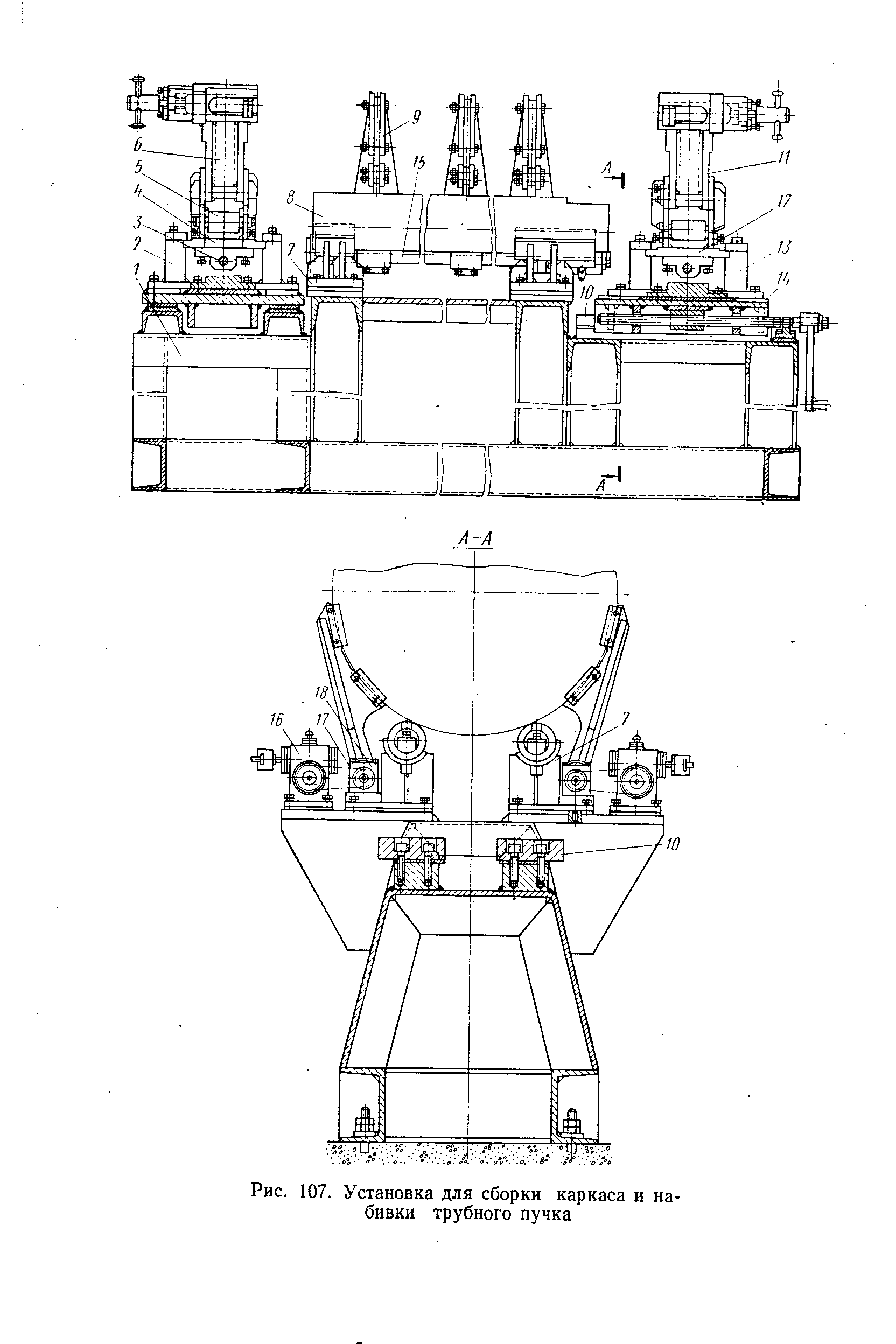

| Рис. 107. Установка для сборки каркаса и набивки трубного пучка |  |

Для сборки каркаса трубного пучка на сборочном стенде устанавливают поперечные, и если предусмотрено конструкцией, продольные перегородки. Затем устанавливают стяжки и дистанционные трубки и закрепляют их гайками. Перегородки и стяжки с дистанционными трубками образуют жесткий каркас, в который и производится набивка трубок. Одна решетка устанавливается заранее при сборке трубного каркаса и иногда с ним скрепляется, а вторая устанавливается после сборки всего трубного пучка.

[c.100]

Для сборки каркасов и набивки трубных пучков может быть использована стационарная установка (рис. 107). Основным узлом

[c.100]

Для сборочно-сварочного отделения разработаны поточные линии сборки и сварки теплообменной аппаратуры с механизацией трудоемких операций (набивки Трубного пучка, развальцовки труб, затаскивания трубного пучка в корпус и т.д.).

[c.7]

Корпус и трубный пучок осмотреть, очистить и продуть сжатым воздухом. С водяной стороны прокладки выполняют из резины толщиной 3—4 мм или паранита, с масляной стороны—из электрокартона толщиной 1,5— 2 мм. Сборку маслоохладителя производят в обратном порядке. Крышку верхней водяной камеры до окончания гидравлического испытания корпуса устанавливать не следует.

[c.135]

Применение рассматриваемого выше (см. рис. 9.

3) метода интенсификации теплоотдачи (полученной внутри трубок и снаружи трубок) позволяет при прочих равных условиях уменьшить габаритные размеры и массу трубного пучка в 1,5—2 раза по сравнению с гладким, что при дешевизне накатки, сохранении надежности и без усложнения сборки ТА позволяет рекомендовать его для трубчатых ТА.

[c.234]

Для тсплообмепнон аппаратуры характерны соединения труб с трубной решеткой. Сборку трубного пучка начинают со сборки каркаса, включающего трубпую решетку / и стяжки 2, на которых с помощью гаек закрепляют перегородки 3 (рис. 8.51). В собранный каркас последовательно заводят U-образпые трубки 4. Конструктивное оформление сварного соединения с трубной доской может быть различным (рис. 8.

52, а—д). В большинстве случаев трубы пропускают через отверстия в трубных досках и приваривают круговыми швами с наружной стороны (рис. 8.52, а—в). Технологически это наиболее просто, однако при этом сварные швы оказываются в зоне максимальных рабочих напряжений, действующих в трубной доске.

С целью облегчения условий выполнения сварного соединения и его работы в эксплуатации применяют приемы сварки по отбортовке-проточке (рис. 8.52, а) или с расплавлением специально проточенного в доске выступа (рис. 8.52, о), или же производят перед сваркой развальцовку концов труб (рис. 8.52, б). Варианты без пропуска труб через трубную доску (рис. 8.

52, г, д) выводят сварные швы из зоны действия максимальных рабочих напряжений, но технология их выполнения сложнее

[c.282]

Период изготовления оборудования связан с ультразвуковой дефектоскопией труб, сборкой трубных пучков, термообработкой готовых изделий, ваккумированием, гидравлическими испытаниями и другими работами и характеризуется кратковременностью защиты от коррозий между технологическими операциями по изготовлению. В этот период наиболее технологичной является консервация водными растворами моноэтаноламина, а на последних стадиях изготовления — консервация водными растворами гидразина.

[c.93]

Второе направление в развитии котлов связано с заменой одного барабана несколькими, меньшего диаметра, заполненными водой и пароводяной смесью. Увеличение числа барабанов привело сначала к созданию батарейных котлов, а замена части барабанов — трубами меньшего диаметра, расположенными в потоке дымовых газов, — к водотрубным котлам.

Благодаря большим возможностям увеличения паропроизводительности это направление получило широкое развитие в энергетике. Первые водотрубные котлы имели наклоненные к горизонтали (под углом 10—15°) пучки труб 3, которые с помощью камер 4 присоединялись к одному или нескольким горизонтальным барабанам 1 (рис. 7, г). Котлы такой конструкции получили название горизонтальноводотрубных.

Среди них особо следует выделить котлы талантливого русского конструктора В. Г. Шухова. Прогрессивная идея, связанная с разделением общих камер, барабанов и трубных пучков на однотипные группы (секции) одинаковой длины и тем же числом труб, заложенная в конструкцию, позволила осуществлять сборку котлов разной паропроизводительности из стандартных деталей.

Но такие котлы не могли работать при переменных нагрузках.

[c.16]

Сварные конденсаторы турбин высокого давления ЛМЗ мощностью 50 мгвт и выше по условиям транспортировки выполняются пз трех частей верхней с плоскостью стыка, расположенной над трубным пучком, и двух симметричных нижних частей, которые свариваются при монтаже перед заводкой конденсатора в фундамент (фиг. 5). В первую очередь приваривают одну к другой нижние части конденсатора, а затем к ним приваривают верхнюю часть. Места, подвергающиеся сварке, сопрягают с помощью временно привариваемых скоб, стягиваемых болтами. Сборке должна предшествовать тщательная очистка частей конденсатора, а в местах сварки также очистка от краски. Места наложения швов должны очищаться до металлического блеска. Сварка выполняется электродами Э-42 по ГОСТ 2523-51 (ОММ-5, ЦМ-7, МЭЗ-04,

[c.185]

Форт-Сент-Врейн. Оборудование первого контура имеет интегральную компоновку в бетонном корпусе под активной зоной расположены два ПГ и четыре газодувки. Каждый из двух ПГ состоит из шести модулей.

Гелий из активной зоны через отверстия в опорной плите поступает в межтрубное пространство модулей ПГ, включенных по обоим теплоносителям параллельно. Из ПГ гелий поступает в нижнюю собирающую камеру и по кольцевому зазору подается газодувками на вход в активную зону. Конструкция модуля показана на рис. 3.39.

Трубные пучки модуля состоят из промежуточного пароперегревателя, выходного пучка пароперегревателя и комбинированного пучка, включающего па-роперегревательный, испарительный и экономайзерный участки.

Пучки выполнены в виде многозаходных спиральных змеевиков, поддерживаемых тремя радиально расположенными перфорированными пластинами, которые в свою очередь соединены с центральной опорной системой. При сборке каждая труба, завитая в спираль, ввинчивается в перфорированные пластины.

Оба пучка высокого давления опираются при помощи опорного цилиндра на фланец проходного устройства. Змеевики промежуточного пароперегревателя приварены непосредственно к центральным коллекторам. Наружный кожух пучка также опирается на фланец проходного устройства.

Число труб в пучке и их диаметр выбирались из условий обеспечения надежного температурного режима и минимального числа сварных соединений, соприкасающихся с потоком гелия, при умеренной стоимости.

При конструировании были приняты меры по устранению теплогидравлических разверок из-за неравномерности полей скорости и температуры теплоносителя в поперечных сечениях пучков. Трубный пучок высокого давления разделен на 18 секций микрокамерами (коллекторами). Пароперегреватель организован по схеме прямоточного подвода пара из испарителя по 18 трубам, проходящим по периферии па-роперегревательного пучка. В ПГ осуществляется выравнивание температуры пара в секциях воздействием на регулируемые дроссельные устройства в каждой водоподводящей трубе.

[c.112]

Марш рутный технологический процесс расцентровка корпуса и наметка отверстий под штуцера установка, прихватка и приварка укрепляющих колец вырезка и сверление отверстий установка, прихватка и приварка фланцев и колец жесткости установка, прихватка и приварка штуцеров, люков, лазов и другой арматуры установка и приварка косынок, ребер и полос отделка и травление швов контроль сварных швов ультразвуковой дефектоскопией и рентгенопросвечиванием зачистка концов труб сборка каркаса трубных пучков из решетки и перегородок и набивка трубок в каркас затаскивание трубного пучка установка второй трубной решетки, прихватка, установка трубок в трубную решетку, развальцовка труб и отбортовка приварка трубных решеток подрезка труб приварка труб к трубным решеткам приварка штуцеров и других устройств проточка привалочной плоскости приварка опор, скоб гидроиспытание межтрубиого пространства установка камер и головок гидроиспытание комплектация и установка табличек.

[c.37]

При сборке трубного каркаса следует обращать внимание на правильную установку пе регородок и надежное их закрепление. Перекосы и радиальные смещения должны быть минимальными. От качества выполнения указанных операций зависят размеры и геометрическая форма трубного пучка.

[c.100]

Важным достоинством змеевиковой конструкции парогенератора является возможность создания микромодулей. Такой вариант обладает повышенной безопасностью и дает возможность отключать неисправный модуль, незначительно уменьшив при этом мощность установки.

Использование микромодуль-ной конструкции позволяет отказаться от промежуточных сварных швов, упростить технологию изготовления и сборки аппарата, а возможность выемки трубного пучка из корпуса улучшает его ремонтопригодность.

Наличие самостоятельных корпусов парогенерирующих элементов позволяет уменьшить толщину основного корпуса.

[c.164]

Витые трубы имели поперечное сечение в виде круга со срезанными сегментами, изготовлялись из трубок из стали 1Х18Н10 диаметром 6 мм и толщиной стенки 6 = 0,4 мм. Исследовалось два варианта пучков витых труб с шагами закрутки 5 = 30 м м 8/(1 = 4,15) и 5 = 90 мм 8/пучка труб между трубными досками составляла 855 мм, длина закрученной части 750 мм.

Общий вид экспериментального участка дан на рис. 6.4. Обогревались пучки непосредственным пропусканием по ним электрического тока низкого напряжения. Для обеспечения контакта между трубками и трубными досками после сборки пучков полости в трубных досках заливались оловом. При нагреве пучка трубные доски охлаждались водой.

Пучок плотноупакованных труб омывался в продольном направлении воздухом. Воздух из баллонов высокого давления 9 поступал в участок через подогреватель 10, редуктор давления 13, фильтр 12 и Диафрагму-расходомер 15. Регулирование расхода воздуха проводилось с помощью редуктора 13.

Из экспериментального участка воздух через змеевик охлаждения 25 и смеьшый дрос-

[c.193]

Охлаждающий элемент теплообменника (рис. 61) состоит из теплообменного пучка трубок, завальцованных по концам в две трубные доски.

Правая трубная доска имеет возможность при температурных расширениях перемещаться, а левая закреплена жестко между крышкой и корпусом теплообменника. С левой стороны подводится и отводится охлаждающая вода по схеме двухпоточиого охлаждения.

Масло для охлаждения поступает и отводится через окна и при движении между трубками огибает перегородки, чем увеличиваются поверхность и время охлаждения масла в теплообменнике. Теплообменники после сборки испытывают на герметичность опрессовкой воды.

Полость масла опрессовывают водой под давлением 15 кгс/см в течение 5 мин, а полость воды опрессовывают под давлением 2,5 кгс/см также в течение 5 мин.

[c.94]

Большая Рнциклопедия Нефти Рё Газа

- Cтраница 1

- Сборка трубного пучка производится в соответствии с требованиями пп. [2]

- Сборка трубного пучка включает сборку каркаса, набивку трубных решеток и закрепление труб. [3]

Сборку трубного пучка с фиксированием перегородок выполняют в следующем порядке.

Перегородки трубного пучка или каркаса, если он предусмотрен в конструкции, устанавливают в специальные зажимы приспособления, выверяют их положение ( должны образовать правильный цилиндр) и закрепляют ( рис.

16), чтобы они под действием усилий, возникающих в процессе введения трубы, не сместились и в течение всего процесса сборки сохраняли заданное положение. [5]

Сборку трубного пучка с использованием ловителя осуществляют в такой последовательности.

Перегородки 9 и трубные решетки устанавливают в приспособления, фиксирующие их положение, и набивают несколько рядов труб.

�х размещение через шаг позволяет избежать попадания трубы в соседнее отверстие, так как оно прикрыто телом втулочных элементов. [7]

Сборку трубного пучка с корпусом можно производить вертикально, наклонно и горизонтально.

Вертикальная и наклонная сборка применяются ограниченно.

Трубные пучки с корпусом обычно собирают лебедкой с использованием мостового крана для поддержания пучка. [8]

Трудоемкость сборки трубного пучка составляет до 35 % от обшей трудоемкости сборочных работ.

При сборке трубных пучков вследствие погрешностей изготовления отдельных деталей ( расположения отверстий в перегородках, криволинейности труб и др.

) диаметр прилегающего цилиндра трубного пучка оказывается больше расчетного, что значительно усложняет сборку пучка с кожухом.

Наличие погрешностей расположения отверстий в перегородках и трубных решетках требует приложения повышенных усилий при набивке труб, что ведет к повреждению контактных поверхностей трубы и отверстий в решетках, снижающих герметичность вальцовочных соединений. [10]

Технология сборки трубного пучка зависит от типа тепло-обменного аппарата.

Для теплообменных аппаратов с плавающей головкой трубный пучок всегда собирают отдельно и затем вводят в кожух.

Для теплообменных аппаратов других типов, например с неподвижными решетками, его чаще собирают непосредственно в кожухе. [11]

Возможность сборки трубного пучка по рассматриваемой схеме обеспечивается точностью размещения отверстии перегородки и поперечной ориентации перегородок в трубном пучке и определяется расстоянием А. [13]

Технология сборки трубного пучка зависит от типа теплообменника.

Рассмотрим сборку трубного пучка теплообменника с плавающей головкой, у которого трубный пучок всегда собирают отдельно и затем вводят в корпус.

Для теплообменников других типов ( с приварными решетками, с компенсатором на корпусе) его можно собирать также отдельно, но у аппаратов больших диаметров его чаще собирают непосредственно в корпусе. [14]

Технологический процесс сборки трубного пучка начинается с подготовки труб, которые обрезаются в размер, после чего их концы зачищаются до металлического блеска.

РЎ РѕРґРЅРѕРіРѕ конца зачистка производится РЅР° длине, равной толщине решетки плюс 10 РјРј, СЃ РґСЂСѓРіРѕРіРѕ конца ( предназначенного для центровки отверстий) — РЅР° РґРІРѕР№РЅСѓСЋ толщину решетки плюс 10 РјРј.

Собирается тележка с постановкой на раму катков, осей и ригелей. Оси фиксируются ригелями и прикрепляются к раме болтами.

На сборочный стеллаж устанавливается неподвижная решетка таким образом, чтобы место под установку опорной тележки было сверху На стеллаже устанавливаются перегородки, разделенные распорными трубками пазами вверх под установку опорной тележки в верхнем положении. В отверстия перегородок вводятся стяжки. [15]

Страницы: 1 2