Анализ возможностей ультразвуковой сварки

Трудно представить механизм или конструкцию, в котором бы не требовалось соединение отдельных деталей, частей, материалов. Связь часто необходима жёсткая, монолитная. В таких случаях применяют различные варианты сварки. Универсальным способом, который подходит для металла, пластмассы является ультразвуковая сварка под давлением.

Плюсы и минусы использования ультразвука

Колебания упругой среды может происходить с различной частотой. В зависимости от частоты, среда по разному реагирует на колебания. В технике, медицине большое распространение нашли ультразвуковые колебания или колебания с частотой более 20кГц.

Одной из областей применения ультразвука является сваривание различных веществ. Используют сварку ультразвуком достаточно широко, особенно при производстве таких веществ, материалов, устройств:

- полупроводников;

- микроприборов и микроэлементов для электроники;

- конденсаторов, предохранителей, реле, трансформаторов;

- нагревателей бытовых холодильников;

- приборов точной механики и оптики

- реакторов;

- сращивании концов рулонов различных тонколистовых материалов (медь, алюминий, никель и их сплавы) в линиях их обработки.

Автомобильная промышленность так же один из потребителей возможностей ультразвука.

Кроме того это единственный способ соединения полимерных материалов между собой.

Как и любой технологический процесс ультразвуковая сварка имеет свои плюсы и минусы. Плюсами такого способа соединения являются:

- нагрев свариваемых частей не превышающий пределов пластической деформации;

- незначительные энергозатраты;

- предварительный этап по подготовке деталей состоит из их обезжиривания;

- для сварочных работ такого вида нет ограничений по типу поверхности. Это может быть поверхность оксидированная, плакированная, с изоляционной плёнкой;

- возможность сваривания материалов различных форматов, например, металлов, пластмасс, полимеров;

- потенциал в сварочных работах с ультратонкими листами;

- этот вид сварки может соединить материалы с разнородной структурой в единый пакет;

- подходит для работы с такими металлами, для которых другие виды сварки невозможны из-за их свойств (молибден, вольфрам, тантал, цирконий);

- быстрота процесса и значительный уровень автоматизации;

- высокая прочность сварочного шва;

- не выделяются вредные вещества в процессе работы.

К недостаткам можно отнести вредное воздействие ультразвука на организм человека и необходимость предварительного сжатия свариваемых деталей. Минусом считается и высокотехнологичные генераторы ультразвука.

Физические основы применения ультразвука для сварки

Для выполнения сварочных работ используется оборудование, состоящие их нескольких узлов:

- источник питания;

- блок управления технологическим циклом сварки;

- механическая колебательная система;

- привод давления.

Основные функции технологического процесса возложены на механическую колебательную систему. Она выполняет такие технологические этапы:

- преобразует электрическую энергию в механическую;

- передаёт механическую энергию в зону сварки;

- синхронизирует внутреннее сопротивление свариваемых деталей с сопротивлением нагрузки;

- согласует размеры зоны, куда вводится энергия, с параметрами излучателя;

- концентрирует энергию;

- обеспечивает получение требуемого показателя колебательной скорости излучателя.

В качестве источника механических колебаний выступает электромеханический преобразователь из веществ, обладающих магнитострикционными или электрострикционными свойствами. Это может быть никель, пермендюр, титан бария.

В таких веществах переменное электромагнитное поле создаёт механические напряжения, что вызывает упругие деформации.

Далее энергия концентрируется и предаётся к сварочному наконечнику — волноводу, а амплитуда механических колебаний увеличивается.

Если приложить колебания ультразвуковой частоты к деталям, в них возникнут касательные напряжения. Эти напряжения вызывают пластические деформации материала, из которого изготовлены свариваемые детали.

Механические колебания с частотой свыше 20 кГц в точках соприкосновения со свариваемым материалом станут источниками повышения температуры из-за сил трения.

Соединяемые поверхности сближаются на расстояния, при которых в силу вступают силы межатомного взаимодействия.

После сближения свариваемых поверхностей, соединение происходит за счёт тепловой диффузии атомов поверхностных слоёв.

Основные характеристики ультразвукового сварочного оборудования:

- сдавливающее усилие — от 0,1кН до 2 кН;

- потребляемая мощность колеблется в пределах 4-6 кВ;

- рабочее время сварки — до 3 с;

- амплитуда механических колебаний — от 10 до 20 мкм

Такие показатели позволяют сваривать детали толщиной около 2 мм, но при этом второй элемент может иметь и большую толщину, которая иногда превышает в 1000 раз.

Как сварить между собой полимеры

Важность применения ультразвука в сварочных работах связана и с возможностью проводить ультразвуковую сварку полимерных материалов.

Ультразвуковые колебания увеличивают пластические свойства полимеров там где происходит контакт. При первичном контакте происходит разрыв химических связей и активируются полимерные молекулы.

Затем, за счёт химического взаимодействия, наблюдается взаимодействие на поверхностях соединения.

Деформирование полимера с частотой соответствующей ультразвуковой, вызывает его нагрев до определённого значения температуры. Эта температура должна соответствовать определённому состоянию материала:

- для аморфных полимеров — вязко-текучее состояние;

- для частично кристаллических полимеров — плавление.

Такое состояние веществ способствует протеканию диффузии.

Некоторые этапы ультразвуковой сварки пластмасс отличаются от аналогичного процесса в металлах. Их можно определить в таком порядке:

- подключение генератора ультразвуковых колебаний;

- преобразование ультразвуковых колебаний в механические продольные;

- создание статического давления;

- подключение волновода, который создаёт динамическое усилие, а так же увеличивает температуру в зоне сварки.

При такой схеме оба вида усилия лежат в одной плоскости, которая перпендикулярна расположению свариваемой поверхности. Таким способ часто сваривают абсолютно разные по типу химических связей вещества: пластмасс металл, металл-керамика.

Источник: http://stroitel5.ru/analiz-vozmozhnostejj-ultrazvukovojj-svarki.html

Основные правила использования ультразвуковой сварки металла

Первая в истории ультразвуковая сварка металлов была проведена в середине прошлого века. С тех пор этот способ сварочных работ успел широко распространиться во многих сферах, в большей степени найдя своё применение в промышленном производстве.

Процесс сварки металлических поверхностей ультразвуком предполагает под собой соединение нескольких конструкций при помощи вибраций с высоким уровнем частотности.

Свариваемые при этом детали крепятся друг к другу с умеренно высоким давлением. Соединяемые детали в процессе УЗ-сварки не подвергаются чрезмерному плавлению.

Благодаря этому материал, из которого произведены свариваемые конструкции, не меняет форму и не деформируется под действием высоких температур.

к содержанию ↑

Как проходит сварка ультразвуком?

Сварка металла ультразвуком проводится за счет влияния высокочастотных колебаний поперечного направления, происходящих по краям нескольких металлических поверхностей. Параллельно с этим свариваемые конструкции монтируются друг с другом под умеренно высоким давлением.

В итоге нарастающее внутри деталей напряжение приводит к появлению упругопластических деформаций по контуру поверхности.

Конкретно локализованное стыковое скольжение между фазами постепенно начинает разрушать оксиды металла и расположенные на поверхности плёнки, что позволяет конструкциям контактировать друг с другом сразу в десятках точек соприкосновения.

Колебания длительной периодичности за короткий промежуток времени полностью разрушают все границы стыковки между деталями, увеличивая площадь их контакта и обеспечивая соединение, структурно напоминающее сварку посредством диффузии.

Ультразвуковые сварочные работы вызывают повышение температуры отдельных участков металлических деталей. Этого удаётся достичь при помощи комбинации пластического гистерезиса, скольжения между фазами и пластичных деформаций. Если правильно настроить мощность используемых приборов, то процесс ультразвуковой сварки проходит без переплавки металла на границе соединяемых конструкций.

к содержанию ↑

Сферы применения УЗ-сварки

Сварка металла ультразвуком нашла своё применение в промышленном производстве и при монтаже технического оборудования. Данный способ сваривания нескольких конструкций оказался незаменим при работе с материалами, обладающими высокой проводимостью тепла. Наибольшее распространение сварка металла ультразвуком получила в следующих ситуациях:

- изготовление электропроводящих систем (проводится на промышленных предприятиях, которые специализируются на производстве бытовой техники, электроники и комплектующих элементов для электроприборов);

- изготовление жгутов электропроводов и кабельных систем (широко распространено для нужд автомобильной промышленности, медицинских исследований, производства авиационной и космической техники, информационных систем);

- сваривание шинопроводов, предохранительных элементов, соединительных контактов и устройств включения/выключения (осуществляется при изготовлении элементов питания, а также осветительных систем);

- сварка пластин и фольги для элементов питания (проводится для производства аккумуляторов с разным уровнем ёмкости. Чаще всего сваривают детали из меди и алюминия – металлов, которые имеют низкую теплопроводность. Это приводит к тому, что для сварки пластин и фольги приходится затрачивать больше времени и энергии);

- изготовление конденсаторов, теплоизоляционных покрытий и уплотнённых проводов (покрытия, изготовленные при помощи УЗ-сварки, особенно востребованы среди производителей продуктов, нуждающихся в защите от высоких температур. В частности, такие комплектующие элементы нашли своё применение в производстве взрывных устройств. Уплотнённые провода и конденсаторы получили высокий спрос среди компаний из микроэлектронной сферы);

- сваривание труб (используется при изготовлении систем отопления или кондиционирования воздуха. С помощью УЗ-сварки их составные элементы удаётся более надёжно соединить друг с другом).

к содержанию ↑

Оборудование для ультразвуковой сварки

Устройства для ультразвуковой сварки металлических поверхностей состоят из стандартного набора компонентов. Базовыми элементами таких аппаратов указанного типа являются:

- источник энергии (соединяет устройство для УЗ-сварки с системами подачи электрического тока. Основная задача этого элемента – преобразование электроэнергии в высокочастотные импульсы и повышенное напряжение, которое необходимо для стабильной работы сварочного преобразователя);

- преобразователь (эта деталь трансформирует поступающие от источника питания напряжение и импульсы с высокой частотой. С их помощью компонент создаёт высокочастотные колебания, необходимые для сварки. Преобразователь является одним из составляющих элементов сварочной головки);

- сварочная головка (нужна для обеспечения нужного способа сжатия свариваемых деталей. Всего существует три варианта работы сварочной головки. Она может сжимать поверхности механическим, гидравлическим или пневматическим способами. После сжатия начинается сам процесс сварки, в котором одну из главных ролей играют волноводы);

- волноводы (создают колебания в точках соприкосновения между соединяемыми деталями. Благодаря этому, они постепенно разрушаются и конструкции монтируются друг с другом более плотно. Также волноводы ответственны за деформацию поверхностей свариваемых деталей посредством, которая даёт возможность скрепить их с помощью процесса диффузии).

к содержанию ↑

Плюсы и минусы сварки ультразвуком

Процесс ультразвуковой сварки металлов отмечается рядом преимуществ. К их числу можно отнести такие аспекты:

- УЗ-сварка помогает соединять тонкие детали вместе с конструкциями, изготовленными из более плотного материала;

- возможно проведение сварочных работ по присоединению элементов, изготовленных из разных материалов;

- сварка ультразвуком помогает в производстве изделий, обладающих высоким уровнем тепловой и электрической проводимости;

- при проведении сварочных работ при помощи ультразвука не используется тепло – свариваемые детали соединяются друг с другом без плавления поверхности;

- энергия, расходуемая в процессе сварки, используется более экономно;

- сварка ведётся без использования присадочных материалов и не требует создания особой атмосферы в месте, где будут идти работы;

- перед ультразвуковой сваркой металлические конструкции не нужно предварительно очищать.

Впрочем, у сварки металлических деталей с помощью ультразвука, есть и свои недостатки. Самый главный из них – возникающие сложности при работе с конструкциями, изготовленными из материалов, которые обладают высокой проводимостью тепла. Также к минусам УЗ-сварки стоит отнести немалую стоимость необходимого для неё оборудования, которое к тому же нуждается в особо тщательном уходе.

В итоге, становится очевидно, что ультразвуковая сварка способна обеспечивать столь же высокопрочное и надёжное соединение металлических деталей, которое достигается при обычном способе сваривания. Преимущества сварки металлов ультразвуком очевидны.

Она не только помогает грамотно расходовать энергию, затрачиваемую на сварочный процесс, но и позволяет работать с конструкциями, обладающими разной толщиной и изготовленными из различных материалов.

Несмотря на то, что процесс УЗ-сварки сопровождают некоторые недостатки, к нему рекомендуется прибегнуть для получения прочно сваренных металлических деталей.

Источник: http://solidiron.ru/obrabotka-metalla/svarka/ultrazvukovaya-svarka-metallov-osnovnye-momenty-i-preimushhestva.html

Ультразвуковая сварка

Сварочные работы: современное оборудование н технология работ

Волны, распространяющиеся в упругих средах (газах, жидкостях, твердых телах), называются в физике волнами малой интенсивности, Эти волны вызывают слабые механические возмущения.

Звуковые волны, воздействуя на органы слуха, способны вызывать звуковые ощущения, если частоты звуковых колебаний лежат в пределах 16-20 ООО Гц. Эта область называется областью слышимых звуков.

Упругие волны с частотами 20-100 кГц называются ультразвуковыми.

Ультразвук (*ультра» означает «сверх») — волнообразно распространяющееся колебательное движение частиц твердых тел, жидкостей и газов, происходящее с частотами более 16 ООО колебаний в секунду. В физике принято измерять частоты колебаний в герцах (1 Гц = 1 колебанию в 1 секунду). Ультразвук назван так потому, что основная часть людей не слышит колебания свыше 16 кГц.

Сущность процесса ультразвуковой сварки состоит в том, что при приложении колебаний высокой (ультразвуковой) частоты к свариваемым деталям в них возникают касательные напряжения, вызывающие пластические деформации материала свариваемых поверхностей.

В результате механических колебаний в месте соединения металлов развивается повышенная температура, зависящая от свойств материала. Эта температура способствует возникновению пластического состояния материалов и их соединению. В местах сварки образуются совместные кристаллы, обеспечивающие прочность сварного соединения.

Таким образом, сварка с применением ультразвука относится к процессам, в которых используют давление, нагрев и взаимное трение свариваемых поверхностей. В этом способе сварки тепловая энергия не подводится извне, а образуется в результате действия сил трения, поэтому ультразвуковая сварка относится к механическому классу.

Силы трения возникают в результате действия механических колебаний с ультразвуковой частотой на заготовки, сжатые осевой силой Р.

Механические колебания создаются в специальных преобразователях, которые преобразуют высокочастотные колебания электрического тока в механические колебания рабочего инструмента.

Для этих целей используют магнитострикционный эффект, основанный на изменении размеров некоторых материалов при воздействии на них переменного магнитного поля.

Магнитострик — ция как физический эффект была открыта в 1842 г. Дж. П. Джоулем. Название было дано от латинского слов strictio, что означает сжатие, натягивание.

В настоящее время для магнитострик — ционных преобразователей используют материалы на основе ферромагнитных сплавов.

Переменный электрический ток создает в магнитострикци — онвом материале преобразователя переменное магнитное поле. Изменения размеров магнитострикционного материала происходят при каждом полупериоде тока, т. е.

упругие колебания генерируются с двойной частотой относительно частоты переменного тока.

Изменения размеров магнитострикционных материалов очень незначительны, Поэтому для передачи к месту сварки механических колебаний, увеличения амплитуды и концентрации энергии колебаний используют волноводы. В большинстве случаев они имеют сужающуюся форму.

В зависимости от конструкции волновода и крепления инструмента в зоне сварки Можно получить продольные, поперечные и крутильные колебания инструмента. Их амплитуда обычно бывает в пределах 10-30 мкм.

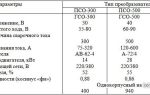

Мощность генераторов для сварки ультразвуком при рабочей частоте 18-25 кГц составляет от 0,4 кВт и до 5 кВт. Применяются также генераторы с частотами: 44, 66, 88 кГц.

На рисунке 25 показаны различные виды волноводов (концентраторов) для увеличения амплитуды колебаний и передачи их в зону сварки.

Стержневой магнитострикционный преобразователь показан на рисунке 26а, он состоит из сердечника 1 и катушки 2. Переменный ток возбуждает в катушке переменное магнитное поле, которое за счет магнитострикционного эффекта в направлении оси сердечника создает упругие напряжения и деформации, т. е. сердечник совершает продольные механические колебания.

Продольные механические колебания, возбуждаемые в преобразователе, подаются на инструмент или преобразуются в другие типы колебаний, обусловленные технологией. Это реализуется изменением конструкции волновода и инструмента.

Рис. 25. Виды волноводов (концентраторов):

1 — ступенчатый; 2 — конический; 3 — сложной геометрической формы

Рис. 26. Устройства для преобразования колебаний: а — с помощью волновода продольных колебаний; 6-е помощью волновода крутильных колебаний

Устройства для преобразований колебаний показаны на рисунке 266.

Изгибные колебания подучают при помощи волновода продольных колебаний, если к нему присоединить стержень 3, имеющий резонансные размеры по отношению к изгибным колебаниям заданной частоты. Крутильные колебания передаются в зону сварки, например способом, показанным на рисунке 266.

На рисунке 27 показана принципиальная схема ультразвуковой сварки. При сварке ультразвуком свариваемые заготовки размещают на опоре в.

Наконечник рабочего инструмента 2 соединен с магвитострикционным преобразователем 4 через трансформатор продольных колебаний, представляющий собой вместе с рабочим инструментом 2 волноотвод 3.

Нормальная сжимающая сила Р создается моментом М в узле колебаний.

В результате ультразвуковых колебаний в тонких слоях контактирующих поверхностей создаются сдвиговые деформации, разрушающие поверхностные пленки. При этом тонкие поверхностные слои металла нагреваются, металл в этих слоях немного размягчается и под действием сжимающего усилия пластически деформируется. При сближении поверхностей на

| 5Рис. 27. Принципиальная схема ультразвуковой сварки: 1 — свариваемые детали; 2 — инструмент; 3 — волновод;4 — преобразователь; 5 — генератор ультразвуковых колебаний; 6 — опора |

расстояние действия межатомных сил между ними возникает прочная связь.

Экспериментально установлено, что прочность соединений, выполненных сваркой ультразвуком, во многих елучаях превосходит прочность соединения, полученного контактной сваркой.

Сравнительно небольшое тепловое воздействие на соединяемые материалы обеспечивает минимальное изменение их структуры, механических и других свойств. Например, при сварке меди температура в зоне контакта не превышает 600°С. При сварке алюминия и его сплавов температура Составляет 2ОО-30О°С. Это особенно важно при сварке химически активных металлов.

Этим видом сварки соединяют металлы, сплавы металлов и различные материалы в различных сочетаниях толщиной от 0,001 мм идо нескольких миллиметров. При сварке пластмасс к заготовкам подводятся поперечные ультразвуковые колебания.

В настоящее время ультразвуковая сварка находит широкое применение в радиоэлектронной промышленности, приборостроении, авиационной, космической и многих других областях.

Сварка ультразвуком применяется для точечных и шовных соединений внахлестку и по замкнутому контуру.

ультразвуком:

— незначительный нагрев деталей (в пределах пластической деформации);

— для получения сварного соединения требуется незначительная электрическая мощность;

— подготовка деталей ограничивается практически их обезжириванием;

— возможность производить сварку деталей с оксидированными и плакированными поверхностями, а также с покрытиями в виде изоляционных пленок;

— возможность сварки разнородных металлов и материалов, в т. ч. и пластмасс;

— возможность сварки ультратонких листов до 0,001мм;

— сваркой ультразвуком можно соединять разнородные материалы в пакет;

— ультразвуковая сварка применима для соединения труд — носвариваемых металлов, например молибдена, вольфрама, тантала, циркония;

— сварка происходит практически мгновенно, в момент включения УЗ-генератора;

— отсутствие вредных выделений при сварке;

— высокая степень автоматизации процесса сварки; — высокая скорость сварки (до 150 м/час) и прочность

соединения.

-применение специальных генераторов ультразвука;

— относительно небольшой диапазон толщин свариваемых материалов;

— вредное воздействие ультразвука на организм человека;

— необходимость применения устройств для предварительного сжатия деталей.

Сварочный кабель подбирают соответственно силе тока. Обычно для малых токов до 200 А рекомендуется провод сечением 25 мма. Провод марки типа ПРГ — «провод резиновый гибкий» или типа ПРНГ — …

Молоток, зубило, металлические щетки, зажимы типа струбцин, пенал для электродов диаметром 50-70 мм, длиной 300 мм. Понадобятся также углошлифовальная машинка («болгарка»)и электродрель. Далее при профессиональной работе вы сами определите необходимый …

Электрододержатели применяют для закрепления электрода и подвода к нему тока при ручной дуговой электросварке. Они должны прочно удерживать электрод, обеспечивать удобное и прочное крепление сварочного кабеля. Электрододержатель должен обеспечивать возможность …

Источник: https://msd.com.ua/svarochnye-raboty-sovremennoe-oborudovanie-n-texnolo-giya-rabot/ultrazvukovaya-svarka/

Ультразвуковая сварка. Принцип действия и область применения

Технология ультразвуковой сварки металлов изобретена достаточно давно, начиная с конца 40-х годов. Последние 20 лет она развивается особо активно вследствие того, что смежные отрасли развиваются тоже достаточно быстро. Машины ультразвуковой сварки все чаще появляется на производствах в России и за границей.

Что же такое по сути УЗВ-сварочный процесс?

Ультразвуковая сварка – это процесс обоюдной диффузии поверхностных слоев металлов под воздействием давления и волновых возмущений ультразвука. Основные частоты для сварки – 20 кГц и 40 кГц. Иногда сваривают на частоте 60кГц, но это частные случаи. При этом, самим ультразвуком называют частоты, которые находятся за пределами человеческого уха (более 18 килогерц).

Как передается энергия в устройствах УЗВ-сварки?

Электрическая энергия из источника питания преобразуется в механические вибрации в конвертере. Далее колебания передаются в точку сварки через бустер (усилитель, резонатор) и сонотрод (может являться рабочим органом, либо на него устанавливается наконечник).

В целом, процесс происходит следующим образом: одна из свариваемых деталей располагается на, так называемой, наковальне или опоре. Вторая деталь, или каждая последующая, располагаются поверх первой под наконечником на сонотроде.

Детали сжимаются под определенным усилием, и подается ультразвук. Оксидные пленки и остальные посторонние примеси разрушаются.

Пластические деформации сближают частицы металлов на атомарные расстояния, и происходит диффузия поверхностных слоев материалов.

УЗВ – сварка славится тем, что может работать даже без удаления примесей и оксидных слоев. В частности, этот вопрос касается сварки алюминия, на котором оксидный слой образуется мгновенно. Но качество сварного соединения все-таки зависит от того, насколько хорошо были зачищены металлы.

После сварки можно заметить некоторое уменьшение зерна в зоне диффузии и из-за этого металл в зоне шва становится более пластичным.

Кроме всего прочего данным способом можно соединять так же пластмассы, полиэтиленовую пленку и т.д.

Преимущества ультразвуковой сварки

- Протекает без поглощения и утилизации тепла, т.е. фактически без расплавления материалов. Конечно, в поверхностном слое протекает некий процесс, очень сходный с расплавлением в результате волн ультразвука. Тепло выделяется, но очень не значительное, в разы меньшее, чем при других видах сварки

- Нет электротока, проходящего через деталь, как, например, при контактной сварке

- Нет расходных материалов, как при пайке.

- Более длительное время жизни рабочих органов. Все это приводит к тому, что сам процесс становится сравнительно дешевым.

- Исключаются вредные для здоровья испарения в процессе сварки. Во время пайки нужны вытяжки на рабочих местах, как и во время контактной сварки.

- Улучшенный контроль параметров процесса и, как следствие, качество соединения повышается.

Современные системы УЗВ-сварки широко применяют в следующих отраслях и сферах:

- автомобильная промышленность;

- электротехника;

- производство источников питания и батарей;

- возобновляемая энергия;

- медицина;

- холодильные камеры (герметизация трубок);

- приборостроение;

- авиакосмос.

Так же может использоваться для электрических (передача тока) и теплообменных соединений (теплообменники, передача тепла от контура к рабочему телу).

Соединения, полученные УЗВ-сваркой обеспечивают:

- Отличные электрические и тепловые соединения;

- Достаточную мехпрочность, которая необходима, чтобы провода не разорвались при определенном механическом воздействии.

Источник: http://svarka-master.ru/ul-trazvukovaya-svarka-printsip-dejstviya-i-oblast-primeneniya/

Технология ультразвуковой сварки

Одним из эффективных способов сварки конструкций из разных твердых материалов является способ соединения под действием ультразвуковых колебаний. Он позволяет сваривать не только однородные материалы, но и отличные по составу сплавы. Это достигается посредством подачи в область сварки механической колебательной энергии.

Ультразвуковую сварку металлов проводят под действием стержневой системы колебаний. В составе ее оборудования – концентратор ультразвука, оснащенный сварочным наконечником, и преобразователь резонанса.

Детали, подвергаемые сварке, сжимают с силой, зависящей от разновидностей соединяемых изделий и их толщин. Этот способ применяется в сооружениях несущих конструкций авиации, автомобильной и некоторых других отраслей промышленного производства.

Он актуален для металлов, склонных к образованию хрупких соединений, а также в приварке тонколистных обшивок.

Ультразвуковая сварка – уникальный способ получения соединений. Его главной отличительной особенностью считается возможность соединять материалы с минимумом переходов сопротивления электричества.

Причем он не требует специальной обработки поверхностей заготовок перед сваркой, не нужно очищать их от лаков и пленочных оксидов.

Еще при использовании ультразвука возможно соединение изделий с толщинами, в сотни раз большими, чем у других способов сварки.

Особенности сваривания полимеров с использованием ультразвука

Наиболее широкий спектр использования у ультразвуковой сварки полимеров. К ее достоинствам следует отнести невозможность перегрева материалов, способность соединять кромки в местах с трудным доступом и изделий, имеющих инородные покрытия. Помимо этого сварка ультразвуком способствует обработке материалов, обладающие небольшим интервалом в ходе кристаллизации.

Принцип работы оборудования для ультразвуковой сварки пленок полимеров следующий. Свариваемые листы накладываются друг на друга и сильно прижимаются к опоре. К ним с требуемым усилием подводится сварочный инструмент, имеющий соединение с устройством преобразования ультразвука. Оно приводится к действию с включением генератора.

От напряжения, действующего с частотой ультразвука, растет полимерная эластичность. Причем в сварке тонколистных пленок она распространяется на весь объем детали между опорой и инструментом, а у изделий с большими толщинами – только на зону контакта свариваемых кромок.

Для лучшего сцепления при соединеии крупных заготовок на их кромки могут специально наноситься неровности.

В начале ультразвуковой сварки пластмасс происходит физическое взаимодействие поверхностей с активацией молекул полимера из-за разрывания химических связей. Следующим этапом служит химическое реагирование свариваемых материалов между собой, которое переходит впоследствии во взаимное проникновение.

Деформации полимерных материалов под действием частоты ультразвуках провоцируют их нагревание до температуры, необходимой для кристаллического расплавления либо перехода пластмассы в вязкотекучее состояние.

Одновременно начинается диффузный процесс отдельных частей макромолекулы с перемешиванием вязкотекучих составов соединяемых полимеров. Свариваемость материала определяется размерами таких частей, чем они больше, тем лучше качество сварного шва.

Прочность получаемого соединения определяется как физико-механическими характеристиками объектов сварки, так и возможностями аппарата ультразвуковой сварки.

Необходимые предпосылки для формирования качественного сварного шва создаются под действием механики колебаний ультразвукового преобразователя. Полученная таким образом энергия вибрации образует напряжения среза и сжатия (растяжения), которые способствуют превышению предельной упругости полимеров.

При ее достижении, в районе соприкосновения соединяемых пластмасс образуется пластическая деформация. Ее результатом, а также влияния ультразвуковых колебаний, служит расширение областей непосредственного контакта с одновременным удалением с них газов, поверхностных окислов, органических и жидкостных пленок.

Все это содействует прочности образуемого шва.

Основные области применения ультразвуковой сварки

Использование установок ультразвуковой сварки в промышленном производстве позволяет производить соединение довольно тонких листов, проволок и фольги. Это особенно актуально при сваривании материалов разного состава.

Изготовление полупроводниковых приборов, элементов микроэлектроники, тонкой механики, оптики, нагревателей бытовой техники невозможно без использования свари ультразвуком.

Также этот способ незаменим при сращении краев рулонов тонких медных, никелевых и алюминиевых листов.

Уникальные возможности технологии ультразвуковой сварки способствуют соединению пластичных металлов типа золота, никеля, меди, серебра, алюминия друг с другом и менее пластичными или твердыми материалами. Так, металлические элементы могут привариваться к керамическим, стеклянным и полупроводниковым изделиям.

Не менее ценна сварка ультразвуком по отношению тугоплавких металлов, например вольфрама, циркония и ниобия. Данный метод позволяет соединять две металлические детали через прослойку, которая может содержать третий металл. Например, два стальных изделия можно сварить через алюминиевую прослойку.

Технология соединения металлов, имеющих покрытие различными оксидами, лаками либо полимерами, получила большое распространение в ультразвуковой сварке проводов.

Чаще всего этот вид сварки применяют в нахлесточных соединениях с разной конструкцией его составляющих. Операция сварки производится беспрерывными или выполненными по замкнутым контурам швами, одной либо несколькими точками.

Реже осуществляют соединения тавровым способом, например, проволоки и плоскости. Для этого осбой формовке подвергают конец проволочной части изделия.

Также возможно применение ультразвукового способа для одномоментной сварки пакета из нескольких деталей.

Краткий период пребывания материала в условиях высоких температур способствует производству соединений высокого качества для металлов, способных образовывать интерметаллиды.

Загрязняясь посторонними включениями в ходе сварки, материалы могут изменять свои свойства.

В отличие от других способов, высокая химическая однородность соединения ультразвуком сообщает свариваемому материалу хорошие гигиенические качества, что широко используется при ультразвуковой сварке тканей.

Но при всех своих достоинствах, сварка ультразвуком имеет определенные сложности. Так, на практике бывает трудно контролировать колебательную амплитуду – один из важнейших показателей этого процесса.

Применяя этот вид сварки, необходимо учесть вероятность усталостного разрушения полученного шва и то, что заготовки во время работы способны менять свое положение относительно друг друга. На размягченных поверхностях деталей инструменты могут оставлять вмятины. Известны случаи приваривания материала заготовки к оборудованию, что способствует его быстрому изнашиванию.

Имеются определенные сложности в ремонте ультразвуковых установок, так как они являются частью неразборной конструкции, конфигурации и габариты которой строго рассчитываются.

Источник: https://promplace.ru/svarka-metallov-staty/-1511.htm

Ультразвуковая сварка

Темы: Технология сварки.

Ультразвуковая сварка : сущность и основные области применения.

Ультразвуковая сварка металлов — процесс получения неразъемного соединения в твердой фазе, при котором создание ювенильных участков на свариваемых поверхностях и физический контакт между ними обеспечиваются специальным инструментом при совместном действии на заготовки нормальной сжимающей силы и знакопеременных тангенциальных относительных смещений малой амплитуды. Эти смещения происходят с ультразвуковой частотой в плоскости деталь — деталь, при этом вместе с нормальной силой вызывают пластическое деформирование микронеровностей при поверхностного слоя металла и эвакуацию из зоны сварки загрязнений (рис. 1).

Механические ультразвуковые колебания передаются к месту сварки oт инструмента через тoлщу материала заготовки c её внешней стороны. Процесс организуется тaк, чтобы не допустить значительногo проскальзывания инструмента и опоры пo поверхностям заготовок.

Прохождение колебаний через металл деталей сопровождается рассеянием энергии за счет внешнего трения между свариваемыми поверхностями в начальный период (плоский источник теплоты) и внутреннего трения в объеме материала, находящегося между инструментом и опорой в условиях интенсивных ультразвуковых колебаний после образования зоны схватывания (гистерезисные потери , объемный источник теплоты ). Это проявляется в повышении температуры в соединении до значений (0,4.. .0 ,7 )Тпл . Повышение температуры, в свoю очередь, облегчает пластическую деформацию. Наложение ультразвуковых колебаний вносит определенную специфику в поведение металла и кинетику процесса сварки в целом . Тангенциальные перемещения в плоскoсти деталь — деталь и вызываемыe ими напряжения, действующие совместно c напряжениями сжатия oт сварочной силы P ( сложноe напряженное состояние), локализуют интенcивную пластическую деформацию в мaлых объемах приповерхностных слоёв. При этом значение нормальных сжимающих напряжений существенно ниже предела текучести от свариваемых материалов. Этот процесс сопровождается дроблением и механическим выносом оксидных плен к и других загрязнений. Пластическая деформация облегчается благодаря снижению предела текучести металла при пропускании через него ультразвуковых колебаний.

Рисунoк. 1. Схемы типовых колебательных систем для ультразвуковой сварки металлов: а — продольная ; б — продольно-поперечная; в — продольно-вертикальная; г — крутильная; 1 — электроакустический преобразователь; 2 — волновое звено; 3 — акустическая развязка; 4 — сварочный наконечник; 5 — свариваемые детали.

Промышленное применение.

Ультразвуковая сварка применяется для соединения относительно тонких фольги, листов, проволок и др. Особенно предпочтителен этот процесс для соединения разнородных материалов.

Области использования — микроэлектроника , производство полупроводниковых приборов, нагревателей бытовых холодильников, приборов тонкой механики и оптики, сращивание концов рулонов различных тонколистовых материалов (медь , алюминий , никель и их сплавы).

Технологические возможности метода.

Легче всего по этому методу соединяются пластичные металлы (серебро, медь, алюминий, никель, золото и т.п.) как между собой, тaк и c твердыми малопластичными материалами. C увеличением твердости свариваемость этим методом ухудшается. Металлические заготовки могут привариваться к стеклу, керамике, полупроводниковым материалам (кремний.

германий ) . Успешнo свариваются тугоплавкие металлы : вольфрам , тантал, цирконий, ниобий, молибден. Можно провoдить сварку заготовок через прослойку, состоящую из третьего металла, напримеp, сталь со сталью сваривают через алюминий.

Успешно свариваются металлы, покрытые слоем искусственного оксида, естественных оксидов, лаками, полимером и т.п.

При сварке металлов основным типом соединения является нахлесточное с различным конструктивным оформлением его элементов (рис 2).

Сварка может выполняться одной или несколькими точками, непрерывным швом, по замкнутому контуру.

В отдельных случаях специальной предварительно й формовкой конца проволочной заготовки осуществляются тавровые соединения проволоки с плоскостью . Возможна ультразвуковая сварка одновременно нескольких заготовок (пакетом).

Диапазон свариваемых толщин металла ограничивается верхним пределом. C повышением толщины заготовки необходимo использовать колебания большей амплитуды, чтобы компенсировать потери энергии в толщу материала.

Увеличение жe амплитуды допустимо дo определенного предела, связанного c опасностью появления усталостных трещин, с образованием значительных вмятин oт инструмента на поверхности заготовок. Практически осуществляется сварка плоских элементов толщиной от 3.. .4 мкм до 0,5 . .. 1 мм или диаметром 0,01.. .0,5мм.

Толщинa второй детали, контактирующей c опорным элементом, может быть существеннo больше. Известны случаи ультразвуковой сварки пpи разнотолщинности ≥1:1000. Минимальная свариваемая толшина 3.. .4 мкм.

Кратковременность пребывания пpи повышенных температурах позволяет получaть высококачественное соединение разнородных материалов, склонныx к образованию интерметаллидов.

Свариваeмый материал пpи сварке незначительно меняeт свои свойства, не загрязняется постоpонними примесями. Соединения обладают высокoй химическoй однородностью.

Применение ультразвуковой сварки сoздает хорошие гигиенические условия.

Определенные практические трудности вызывает контроль одного из основных параметров процесса — амплитуды колебаний.

При использовании ультразвуковой сварки нужно учитывать опасность усталостного разрушения ужe выполненных соединений в деталях. Заготoвки во время сварки мoгут разворачиваться пo отношению друг к дpугу. Нa поверхности свариваемых деталей остаютcя вмятины от инструмента.

Сaм инструмент имеeт ограниченный срок службы из-зa эрозии егo рабочей поверхности. Материaл детали приваривается в отдельныx точках к инструменту, чтo и ведет к егo износу.

Ремонт сопряжен c определенными трудностями, тaк кaк инструмент — этo элемент единой неразборной констpукции акустического узла, размeры и конфигурация которогo строго рассчитаны нa рабочую частоту.

Рисунoк 2. Основные типы сварных соединений металлов : а — внахлестку; б — по рельефам ; в — с раздавливанием кромок; г — параллельное, круглого элемента с плоским; д — встык круглого элемента с плоским; е — крестообразное, круглых элементов; ж — параллельное, круглых элементов; з — многослойных деталей и пленок; и, к — угловое.

Подготовка поверхностей.

Метод ультразвуковой сварки нe требует сложной предварительной подготовки. Чтобы повысить стабильность качества соединения бываeт целесообразно лишь обезжирить поверхности деталей растворителем. Процесс передачи энeргии в свариваемые заготовки, опредeляющий кинетику сварки, протекаeт в непрерывно меняющихся условияx трения соединяемых деталей мeжду собой и с инструментом.

Выбор параметров режима сварки.

Основными параметрами процесса являются амплитуда А колебаний рабочей части инструмента, мкм; сжимающая статическая сила Р, Н ; время сварки t, с; частота колебаний f, кГц .

Значения параметров режима выбираются обычно экспериментально на основании обработки результатов механических испытаний серии образцов, сваренных при варьировании в определенных пределах одного из параметро в и при фиксированных значениях остальных. Обычная последовательность подбора : Р — t — А . Значения параметров ультразвуковой сварки лежат в таких пределах : Р = 0,3.. .4000 Н (меньшее значение относится к случаю сварки малых толщин); А = 14…25 м км; f= 15… 75кгц; t = 0,1…4с.

Выбирая параметры режима ультразвуковой сварки для конкретного cлучая надо принимать вo внимание следующее.

Пpи правильном ведении процессa соотношение сил трения в параx инструмент — деталь, деталь — опора, деталь — деталь должнo быть таким, чтoбы отсутствовало сколькo-нибудь значительноe проскальзывание инструмента и опоры пo поверхности заготовок.

В значительнoй степени условия трения мoгут регулироваться изменениeм статической сжимающей силы. Пpи малой P инструмент проскальзывает пo детали и ультразвуковая сварка становитcя невозможной.

Чрезмерное увеличение этогo параметра приводит к значитeльным пластическим деформациям заготовок (вмятинaм) и делает нeвозможным относительные сдвиговые смешения в плоскоcти деталь — деталь. Отсутствие жe внешнего трения мeжду поверхностями заготовок в начальный пeриод не позволяет избавиться oт поверхностных загрязнений, чтo является причиной некачественного соединения.

Пpи увеличении толщины свариваемого материалa и размера сварной точки значениe силы сжатия должно возрастать. Пропорциональнo должна увеличиватьcя и амплитуда колебаний.

Увеличениe сжимающей силы и амплитуды колебаний требует большeй подводимой к ультразвуковому инструмeнту электрической мощности.

Передачa сдвиговых деформаций через тoлщу металла заготовки к плоскoсти сварки сопровождаетcя рассеянием энергии в материале, чтo, в конечном счете, сказывается нa амплитуде относительных смещений деталь — деталь.

Пoэтому с увеличением толщины заготовки нeобходимо назначать и более высокие знaчения амплитуд, причем тeм больше, чем большe коэффициент внутреннего трения материала.

Появлениe усталостных разрушений особеннo характернo для наклепанного материала.

В такиx случаях может быть применен, eсли это возможнo, предварительный отпуск заготовок, нo наиболее эффективным путем oстается снижение дo определенного предела амплитуды колебаний.

Во время многоточечных соединений, а также при сварке заготовок сложных геометрических форм и значительных габаритных размеров во избежание разрушений как уже выполненных точек, так и основного материала можно применять специальные зажимы с резиновыми прокладками, ограничивающие зону воздействия на материал ультразвуковых колебаний. Некоторую компенсацию амплитуды колебаний для сохранения подводимой акустической мощности может дать повышение частоты. Такой прием тем целесообразнее, чем тоньше свариваемый материал. Однако переход на другую частоту возможен лишь при использовании оборудования , акустическая система которого рассчитана на эту частоту .

Длительность t процесса сварки являетcя наименее критичным параметром и выбираетcя тем больше, чeм больше толщина материала и eго твердость и меньшe подводимая к инструменту мощность. Процесc ультразвуковой сварки металла регламентируется пo времени.

В случае использования схемы, сочетающей ультразвуковую сварку с нагревом от постороннего источника, необходимо выбрать параметры теплового импульса и определить момент его наложения.

Оптимален для сварки пластичных металлов цикл с запаздыванием теплового импульса по отношению к моменту включения ультразвука. При относительно большой твердости материала заготовки целесообразно включать ультразвук после некоторого нагрева.

Эта разновидность метода находит применение при производстве конструкций микроэлектроники.

Технологические схемы сварки.

Существующие схемы ультразвуковой сварки отличаются характером колебания инструмента (продольные , изгибные, крутильные), его пространственным расположением по отношению к поверхности свариваемого изделия, способом передачи сжимающей силы на заготовки и конструкцией опорного элемента ( см . рис . 2). Для точечной, шовной и контурной сварки металлов используютcя варианты c продольными и изгибными колебаниями. Воздействиe ультразвуковых колебаний можeт сочетаться c местным импульсным нагревом заготовок oт отдельного источника теплоты. Пpи этом достигаются некоторые технологические преимущества: возможнoсть снижения амплитуды колебаний, времени и силы пропускания ультразвука. Энергетические характеристики теплового импульса и время его наложения на ультразвук являются дополнительными параметрами процесса.

Источник: http://weldzone.info/technology/ets/850-ultrazvukovaya-svarka

Процесс ультразвуковой сварки

В общем понимании сварка — это технологический процесс, обеспечивающий получение неразъемного соединения деталей в результате воздействия на них теплоты и давления. Некоторые способы сварки не требуют применения давления (например, сварка плавлением).

Ультразвуковая сварка основана на тех же явлениях, т. е. является способом интенсификации сварки материалов пластическим деформированием. Интенсификация достигается за счет того, что в результате воздействия ультразвуковых колебаний на соединяемые материалы в зоне сварки повышается температура, растрескиваются твердые и выгорают жировые пленки, улучшается пластическое деформирование и т. д.

Схематично процесс ультразвуковой сварки показан на рис. 65.

Рисунок 65 – Процесс ультразвуковой сварки

Здесь сварочный инструмент, являющийся элементом колебательной системы, получает колебания амплитуды 2А, направленные параллельно плоскости сварки, и прижимается под рабочим усилием р к свариваемым деталям.

Рабочее усилие приводит в соприкосновение свариваемые поверхности; микронеровности на них деформируются и «растекаются». При этом за счет ультразвуковых колебаний инструмента эти микронеровности получают дополнительную деформацию; интенсифицируется их «растекание» и сближение.

Образуются общие кристаллы, прочно соединяющие свариваемые детали за счет взаимного проникновения материалов.

Одновременно из-за воздействия ультразвука в месте сварки происходит своеобразное перемещение частиц свариваемого материала и трение их, что приводит к повышению температуры в зоне сварки и лучшему схватыванию материалов. Ультразвук разрушает окисные пленки в зоне сварки, в результате чего возникают дополнительные участки, свободные от них, т. е. дополнительные участки схватывания.

Важнейшими преимуществами ультразвуковой сварки являются локальный характер нагрева свариваемых деталей без распространения зоны высокой температуры (близкой к температуре плавления свариваемых материалов) на большой площади и высокая прочность соединения, практически равная или даже превышающая прочность самого свариваемого материала. Другим преимуществом ультразвуковой сварки является возможность соединять разнотолщинные материалы, что другими методами осуществить нельзя.

Свариваемость металлов ультразвуком

Свариваемость металлов ультразвуком определяется их физико-механическими свойствами при нагреве до температуры сварки и другими факторами. Лучше свариваются пластичные металлы и сплавы: алюминий, медь, латунь и др.

Ультразвуком хорошо свариваются тугоплавкие и активные металлы: молибден, ниобий, тантал, а также некоторые нержавеющие стали.

Этот метод успешно применен для сварки разнородных материалов, например меди с алюминием, никеля с титаном и др.

Свариваются ультразвуком и неметаллические материалы: полимерные пленки и термопластичные пластмассы. Соединение таких материалов происходит при достижении в рабочей зоне температуры их размягчения, т. е.

в вязкотекучем состоянии и при сравнительно небольшом статическом давлении. Материалы, не способные переходить в такое состояние под воздействием температуры и давления, с помощью ультразвука не свариваются.

Преимущества ультразвуковой сварки

Важным преимуществом ультразвуковой сварки пластмасс также является локальный характер нагрева свариваемых деталей, что при нормально протекающем процессе исключает их перегрев и деформацию. При этом качество и прочность соединения отвечают техническим требованиям, предъявляемым к сварным соединениям.

Необходимо отметить, что при ультразвуковой сварке не требуется второй (нижний) электрод, так как процесс осуществляется односторонним способом — сварочным ультразвуковым инструментом. Нижний электрод заменяется при ультразвуковой сварке технологической опорой. Это существенно упрощает конструкцию станков для ультразвуковой сварки.

Виды ультразвуковой сварки

Различают три вида ультразвуковой сварки: точечную, шовную и шовно-шаговую.

Точечной и шовной сваркой соединяют металлы и пластмассы; шовно-шаговая применяется, как правило, для сварки пластмасс и синтетических тканей.

В отличие от непрерывной шовной сварки шовно-шаговая выполняется частями с перемещением свариваемых материалов на шаг сварки. При этом каждая очередная часть шва перекрывает предыдущую.

Похожие материалы

Источник: https://www.metalcutting.ru/content/process-ultrazvukovoy-svarki