Использование точечной сварки при ремонте автомобилей

Клещи контактной точечной сварки

Точечная сварка давлением отлично показывает себя при соединении листовых заготовок, что подтверждается тем фактом, что практически все автопроизводители используют её при сварке кузовов автомобилей.

Так же, следует отметить, что соединения, выполняемые точечной сваркой крепче, чем такие же, которые выполняются обычной сваркой оплавлением, и при этом дешевле обходятся.

Дешевизна обеспечивается отсутствием вносимого металла, ведь единственная деталь, которую нужно время от времени заменять – сам электрод, который непосредственно соприкасается со свариваемыми заготовками.

Принцип работы процесса точечной сварки

Прежде всего, необходимо правильно разместить соединяемые детали, после чего поместить их между электродов сварочного аппарата. После этого можно начинать процесс сварки:

Поскольку процесс образования жидкого ядра сварки происходит под давлением, соответственно ядро не соприкасается с атмосферой. Это позволяет избежать образования пор и других дефектов. Ядро защищено настолько хорошо, что не нуждается в дополнительной газовой или шлаковой защите.

Расплавленное ядро

Диаметр электрода и режимы (сила тока, время нагрева и давление) определяются толщиной и типом материалов, которые свариваются. Значительное влияние так же оказывает форма рабочей части электрода.

При сварке тонких стальных листов процесс образования точки зачастую занимает несколько секунд

До недавнего времени точечная сварка имела ограниченное применение в повседневной жизни, поскольку требовала достаточно мощных источников питания и сварочных клещей, под которые можно установить далеко не каждую деталь.

Основной инструмент при работе со споттером — универсальный пистолет. Компактный и лёгкий

Но благодаря споттерам все изменилось. Этот способ, требует доступа только с одной стороны свариваемых деталей, имеет малую мощность, поэтому может работать даже от небольших инверторных источников питания, низкая цена которых делает их доступными многим СТО.

Именно благодаря этим преимуществам сварка споттерами все чаще применяется при ремонте автомобилей. Прибавьте к этому еще и лучшие, по сравнению со сваркой плавлением, характеристики шва, хорошую продуктивность и получаем идеальный способ для сварки кузова автомобиля.

Так же стоит отметить ещё одно немаловажное «умение» споттеров — возможность приваривать электрод к металлу и, благодаря специальным приспособлениям, исполнять роль обратного молотка, который способен работать без сверления или каких-либо других подготовительных операций, а потом легко его убирать.

Как видим, точечная сварка уже повсеместно используется при сварке автомобилей, а, от недавнего времени, начала широко использоваться и для ремонта. А все благодаря всего двум основным преимуществам — малым термическим деформациям и отличной продуктивности.

И всегда помните — если Вы решили улучшить свое СТО или цех оборудованием дли точечной сварки, мы всегда готовы Вам помочь

Процесс рихтовки со споттером

Источник: https://blog.svarcom.net/news/tochechnaya-svarka-avto.html

Сварка кузова автомобиля

Процессы, связанные со сваркой часто применяются в процессе создания разнообразных конструкций из металла, так же распространены при ремонте отдельных частей и деталей.

На сегодняшний день сварка – это популярный технологический процесс, позволяющий создавать различные основы современного мира.

Детали, подвергаемые сварке, бывают разнообразных размеров, от микроскопических до метровых, вес может быть от миллиграмма до нескольких тонн.

Часто сварка может стать единственным вариантом для создания цельных соединений конструкций или частей, которые являются близкой по параметрам деталью или конструкцией.

Большая часть валового внутреннего продукта стран, где высока промышленность, исходит от производства с использованием сварки и подобных методов.

Около 70% проката стали в мировом производстве направлено на изготовление конструкций сварочным методом.

Полученные сварочным способом соединения имеют повышенные механические свойства, трудоемкость низкого уровня, при этом расход металла невелик, что значительно влияет на стоимость продукции, она не высокая. Благодаря высокому уровню надежности сварочных соединений, такой способ актуален при создании важных конструкций.

Повышенный интерес будет направлен на увеличение уровня автоматизации в комплексе, процессу механизации сварки, повышению трудовой производительности и гарантии высокого качества сварных швов. Прогресс в технике диктует новые необходимые процессы по свариванию разнообразных материалов с различной шириной, благодаря этому, увеличивается спектр способов и типов сварки.

Теперь доступно осуществлять сварку деталей с микронными размерами для микроэлектроники и нескольких метров для тяжелой промышленности.

Сейчас возникла необходимость сваривать не только низколегированные углеродистые стали, но и легкие сплавы, уникальную сталь, различные славы с основой из циркония, титана, молибдена и сталей разного типа.

В зависимости от того, какая технология используется в процессе сваривания, определяется качество и прочность изготовленной продукции и в общем устанавливается эффективность работ.

Интенсивно развивается в сварочных работах направление, организованное для всестороннего использования автоматической и механизированной дуговой сварки, такая работа значит, что процесс механической и автоматизированной сварки может быть отдельным или комплексным направлением, включающим большинство работ, которые требуют применения сварки для конструкций или промышленных автоматизированных линий. Важно выпускать и использовать специализированное оборудование, а так же средства оснащения технологического процесса.

Актуальность

В нашем обществе прослеживается актуальность сварочных кузовных работ в процессе реставрации автомобиля. Кузов машины является броней, защитным коробом для водителя и всех необходимых частей транспорта, который получает значительные деформации в случае аварии, гася силу удара.

Лицом автотранспорта, является его кузов, определяющий внешний вид транспорта. Это наталкивает производителей на разработку новых и красивых автомобилей.

Поэтому внешний автомобильный тюнинг стал новым направлением, которое позволяет сделать машину более красивой, современной и совершенной, обеспечивая индивидуальность.

Меня, как будущего специалиста по сварке, эта тема интересует прежде всего. Так как впоследствии я хочу заниматься сварочными кузовными работами кузова в автомастерской.

Цель: Рассмотреть и определить необходимый вид сварки для осуществления ремонта конструкций автомобильного кузова.

Задачи:

- Обнаружить требования для проведения работ по сварке автомобильного кузова;

- Определить инструмент и выбрать расходные материалы, необходимые для кузовной сварки (ручная дуговая, полуавтоматическая или газовая);

- Осуществление ремонта кузова автотранспорта ручной дуговой сваркой;

- Осуществление ремонта автомобильного кузова методом сварки газом;

- Осуществление ремонта автомобильного кузова полуавтоматическим методом сварки на основе углекислого газа;

- Подобрать подходящий вид сваривания для проведения работ при ремонте автокузова. Причины проведения сварочных работ.

Причины кузовных работ со сваркой

Наиболее популярными причинами для сваривания автокузова, считаются усталостного характера трещины, коррозийного характера разрушения, деформации при ДТП и проведение тюнинговых работ. Каждая перечисленная причина требует сварки, подбора соответствующих материалов и оборудования.

Выбор материалов и оборудования

Для изготовления автомобильного кузова используют сталь на углеродистой основе, где углерода содержится не более 0,14%, так же применяют низколегированные стали с титановыми добавками. Такой материал легко штампуется и не портится при растяжке. Толщина материала 0,8 мм.

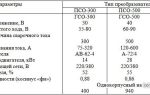

Чтобы осуществить сварку дуговым методом, использую ВМД 1202 – многопостовой сварочный выпрямитель. Балластный реостат применяем для регулирования силы напряжения. Выбирается электрод марки УОНИ 13/45 с диаметром 1, 6 мм. Положение шва – внизу, а сила используемого напряжения от 45 до 55 А.

Соединение материала газовым методом предусматривает использование ацетилено-кислородного пламени, наличие газовой горелки и присадочной проволоки Св-08Г2С с диаметром в 0,8 мм.

Полуавтоматическая сварка автомобильного кузова требует использование аппарата «Рикон», углекислый газ в баллоне и проволоку Св-08Г2С, размером 0,8мм. Сила используемого напряжения от 45 до 55 А.

Ручная дуговая сварка автомобильного кузова

Ручное сваривание дуговым покрытыми электродами основами – самый популярный метод сварки, применяемый при создании конструкции путем соединения частей.

Подобный вид считается простым и универсальным, ее можно применять при осуществлении соединения в разнообразных местах в пространстве, и также в труднодоступных участках.

Сваривание происходит благодаря постоянному току. Для постоянного напряжения используют выпрямитель. Вид стали влияет на выбор типа Э46А и марки электрода УОНИИ 13/45. Определим ширину металла 1 мм, подбираю электрод 1,6 мм с силой тока от 45 до 55 А.

В процессе замыкания об металл электрода возникает сварочная дуга, ее накаливание составляет от 6000 до 8000 градусов. Эта дуга начинает плавить электродный и рабочий металлы.

Результатом является сварочная ванна, она предохраняется покрытием электрода от окислительных процессов. Вырисовывается сварной шов путем кристаллизации плавления двух металлов (электродного и рабочего).

Такой сварной шов не вписывается в рамки ГОСТа, образуются дефекты.

Некоторые думают, что сваривание автокузова проводится сварочным аппаратом с электродом и регулировать напряжение под аппарат. Это ошибочное представление, такое оборудование не подходит для сваривания ремонта автомобильного кузова.

Так как толщина металла, из которого сделан кузов, бывает от 0, 8 до 1 мм, не позволяет проводить сварку из-за вероятности появления прожогов. К тому же кузов автомобиля имеет такую конструкцию, которая не дает возможности легкого доступа электрода ко всем частям изделия.

Это будет не возможно или все время электрод надо будет уменьшать, чтобы достичь результата. Сварочный прибор на основе электродов следует использовать для сваривания глубокого железа.

Газовая сварка автомобильного кузова

Популярным ремонтом автокузова с помощью сварки является газовая сварка, она универсальна, портативна и проста в эксплуатации. К тому же, такой вид работ многие годы был успешным для сваривания кузовных деталей автотранспорта. Газовая сварка не требует подключения к сети, в чем ее немалое преимущество.

Чтобы сваривать автомобильные части кузова, которые имеют толщину в 1 мм, применяют газ ацетилено-кислородное пламя, характерное для горючей среды, которое нагревается до 3150 градусов. Проволока Св08Г2С толщиной 0,8 мм используется как присадочный материал. Эффективность проведенных работ соответствует стандарту.

Существуют некоторые отрицательные стороны газовой сварки. Небыстро нагревается основа под воздействием пламени из газа, что влияет на производительность процесса.

В результате медленного нагрева рабочий металл разогревается в большем количестве, что способствует появлению металлического коробления.

Развитее современных технологий повлияло на частоту использования газовой сварки, она очень редко используется, уступив место новым разработкам (полуавтоматической сварке).

Полуавтоматическая сварка в среде защитного газа автокузова

Электрод плавится и создает дуговую сварку, тем самым образуя процесс, соединяющий металлические изделия, расплавляя благодаря электрической дуге, которая горит постоянно посередине двух электродов и свариваемым изделием. Возникает сварочная ванна.

Газовая горелка подает горючую смесь, которая образует область горения дуги и при этом защищается. С учетом того, как она движется, сварочная ванна становится объектом кристаллизации, что образует сварочное соединение.

Горючая смесь защитного характера и движущийся электрод, который плавится, это основные элементы рассматриваемого процесса.

Выполняю полуавтоматическую сварку в углекислой газовой среде для реставрации кузова автотранспорта с использованием оборудования «РИКОН», к нему подсоединяю проволоку Св08Г2С толщиной 0,8 мм. При такой работе все сварочные процессы будут соответствовать стандарту.

В европейских государствах подобные полуавтоматические приборы имеют обозначения MAG, MIG. Поэтому сварку углекислой средой в полуавтоматическом режиме считают основной при проведении ремонтных работ с автомобильными кузовами. Прибор способен варить листы стали толщиной от 0,8 до 6 мм.

Следовательно, такая сварка способна полностью заменить электродный сварочный аппарат, обратной взаимозаменяемости осуществить невозможно.

Если заправить аппарат аргоном, а не углекислым газом, то можно с легкостью сваривать различные цветные металлы (алюминий, нержавейку, латунь и прочие металлы).

Главное соблюсти правило пользования, использовать, соответственно свариваемому материалу, проволоку (алюминиевую или нержавеющую).

Это процесс сваривания получил широкое распространение при тюнинге легкового транспорта, сваривании алюминиевых кузовов, это серьезно уменьшает автомобильный вес, влияя на улучшение скоростных характеристик.

Сравнительным способом я выявил для себя некоторые достоинства полуавтоматической сварки:

Образование профессиональных сварных соединений, по большей мере в тонкостенных изделиях.

- Высокий уровень производительности.

- Не имеется флюсов или покрытий.

- Размер термического давления минимальный.

- Невысокий уровень деформации и напряжения.

Осуществление полной автоматизации или механизации сварочного процесса.

Выявлены некоторые недостатки

Возникают некоторые сложности с газовой защитой при работе на открытых пространствах или сквозняках. В процессе работы сварки на газе углеродного происхождения, возможно разбрызгивание материала электродов. Требуется при работе аппарата наличие системы жидкостного охлаждения, особенно в режиме высокой мощности.

Вывод

Немалое значение имеет выбор способа сваривания при ремонте автокузова, это характеризует качество образованных швов и отражается на производительности работ.

Объединив все, что выше перечислено, следует уверенно утверждать, что сварка автомобильного кузова – это именно электрическая сварка на основе защитного газа, осуществленная полуавтоматом.

Благодаря такому автомату существует возможность восстанавливать различные автомобильные кузова – сделать латки на отверстия любых размеров; присоединить дополнительные детали кузова – пороги, крыло, вставку, лонжерон; избавиться от вмятин, если они не доступны с внутренней стороны, это все поможет реанимировать автомобиль и вернуть ему возможность колесить по дорогам.

Источник: http://v-sto.ru/kuzovnye-raboty/svarka-kuzova.html

Метлин Ю.К. Сварочные и наплавочные работы при ремонте деталей строительных машин, 1981г

Метлин Ю.К., Новиков И.В., Акильев С.А.

Сварочные и наплавочные работы при ремонте деталей строительных машин.

М.: Стройиздат, 1981. — 160 с.: ил.

[postimg]5342540[/postimg]Приведены основные сведения о свариваемости металлов, термической обработке сталей, методах их легирования, прогрессивных способах сварки и наплавки деталей строительных машин при восстановительном ремонте, о сварочных и наплавочных материалах.

оборудовании,источниках питания и вспомогательной оснастке. Изложены технология сварочных и наплавочных работ, возможные дефекты, методы контроля качества и техника безопасности.

Освещен опыт применения наплавки при восстановительном ремонте изношенных деталей и сварных конструкций строительных машин и ее экономическая эффективность.

Для рабочих, бригадиров и мастеров предприятий по ремонту строительных машин.

Предисловие

Свариваемость металлов, их состав и свойства. Наплавка. Методы легирования

Общее понятие и факторы, влияющие на свариваемость металлов.

Классификация сталей по свариваемости.

Химический состав и свойства черных сплавов.

Химический состав и свойства цветных металлов и их сплавов.

Механические характеристики сталей.

Термическая обработка сталей.

Наплавка деталей строительных машин.

Напряжения и деформации, возникающие при наплавке деталей.

Методы легирования наплавленного металла.

Материалы для сварки и наплавки

Электроды для ручной дуговой сварки и наплавки.

Порошкообразные смеси, трубчатые электроды и литые твердые сплавы.

Электродная проволока и лента.

Порошковая Проволока и лента.

Флюсы, защитные газы и охлаждающие жидкости.

Оборудование и приспособление для сварки и наплавки

Установки общего и специального назначения.

Оборудование для электродуговой наплавки под флюсом.

Оборудование для автоматической и полуавтоматической сварки под флюсом.

Оборудование для сварки и наплавки в среде защитных газов.

Оборудование для электроимпульсной наплавки.

Оборудование для наплавки деталей порошковыми проволокой и лентой открытой дугой.

Источники питания сварочной дуги.

Вспомогательное оборудование, приборы и инструмент.

Способы и технология наплавки деталей строительных машин

Основные способы наплавки при ремонте деталей строительных машин.

Технология и режимы наплавки деталей.

Контроль качества восстановленных деталей

Дефекты наплавленных деталей, причины их появления и способы устранения.

Методы контроля качества восстановленных деталей.

Оборудование и приборы для проведения контроля качества наплавленных деталей.

Технология приемки деталей после наплавочных работ.

Восстановление сваркой и наплавкой деталей основных типов машин

Наплавка деталей строительных и дорожных машин.

Наплавка деталей рабочих органов землеройных машин и режущего инструмента.

Ремонт сварных металлоконструкций строительных машин.

Экономическая эффективность наплавки деталей машин.

Организация и правила проведения сварочных и наплавочных работ

Организация труда и рабочего места.

Правила эксплуатации ухода за оборудованием и источниками его питания.

Правила проверки квалификации сварщиков и наплавщиков.

Техника безопасности при проведении сварочных и наплавочных работ

Общие положения.

Требования к производственным помещения.

Применение средств индивидуальной защиты.

Требования к электротехнической безопасности.

Травмы и меры по их предупреждению.

Противопожарные мероприятия при ремонтных работах.

Основы технического нормирования сварочных и наплавочных работ

Общие сведения.

Нормирование работ при различных способах сварки и наплавки.

Методика расчета себестоимости восстановления изношенных деталей строительных машин.

Список литературы

Предметный указатель

Источник: https://www.chipmaker.ru/files/file/15380/

Самостоятельная сварка кузова автомобиля – выгодный вариант проведения ремонта

Правила выполнения сварки при ремонте кузова авто

При покупке автомобиля с пробегом следует быть особенно внимательным. В этом деле нет мелочей. Большинство автолюбителей при осмотре машины в первую очередь проверяет работоспособность двигателя и сопутствующих механизмов. А между тем состояние кузова играет далеко не последнюю роль при выборе транспортного средства.

Специалисты утверждают, что кузовная часть машины отечественного производства может хорошо сохраняться в течение 10 лет, затем начинается активное гниение. Для иномарок этот срок несколько больше – 15 лет. Все дело в стали, из которой выполнен кузов.

По окончании отведенного срока машина требует ремонта. Если средства позволяют, то можно поменять кузов полностью. Но если большой суммы нет, можно воспользоваться такой услугой, как сварка кузова. Вернее, самых проблемных его частей, где коррозия возникает в первую очередь и через время превращает металл в решето. Чаще всего гниение начинается с нижней кузовной части автомобиля.

Хотя машины эксплуатируются по-разному, проблемы с кузовом начинаются у всех водителей примерно одинаково. Первые признаки коррозии наблюдаются в тех местах, где чаще всего скапливается и надолго остается влага:

- колесные крылья и пороги;

- передняя часть машины;

- багажное отделение.

С порогами и внутренними крыльями все понятно: во время езды по лужам и снегу именно здесь оседают грязь и влага. А вот передняя часть автомобиля начинает гнить под поликами. В багажном отделении самым уязвимым местом является углубление для запасного колеса. Мало кто утруждает себя вытереть его после замены колесного диска.

https://www.youtube.com/watch?v=OnpuSiCKfdo

Что же делать, если машина нуждается в капитальном ремонте кузова? Ответ достаточно прост: заварить проблемные места. Лучше всего доверить это мастеру, но если есть навыки сварного дела, можно попробовать выполнить работу своими руками.

Каким способом лучше варить?

Обычно сварочные работы ведутся с использованием электродов. Такой способ сварки быстрый и простой. Но использовать его при ремонте кузова не рекомендуется, поскольку шов получается довольно грубый, поэтому машина с ним будет выглядеть не слишком эстетично.

Аппаратура для сварки с помощью электродов достаточно громоздка, что не позволит добраться до самых сложных участков кузова. А ведь эта работа должна отвечать еще и требованиям безопасности. Поэтому электродную сварку применяют только в особых случаях, например, если нужно укрепить лопнувшую раму.

В настоящее время при проведении сварных работ чаще всего применяют инвертор или полуавтомат.

У каждого из этих методов свои достоинства и недостатки. Чтобы использовать такую сварку, надо иметь специальные навыки, а также знать и соблюдать технику безопасности. Ответственным моментом является оснащенность рабочего места.

Если сварные работы планируется проводить в гараже, важно правильно организовать пространство, заранее приобрести необходимые инструменты. Большое значение имеет и освещение помещения. Одному заниматься сварными работами довольно трудно.

Хорошо, если у сварщика будет помощник.

Достоинства сварки углекислотным полуавтоматом

Проанализировав продукцию отечественного автопрома, срок эксплуатации которой на сегодняшний день составляет более 10 лет, специалисты отметили плохое качество кузовов машин ВАЗ 2101, 2108, 2106, 2109, 2107. Особенно тех, что были выпущены до 1994 года. Причина в том, что кузовную основу тогда не грунтовали, краску наносили сразу на железо.

Такие модели на современном автомобильном рынке – редкость, и все они претерпели кузовную реконструкцию. Для проведения сварочных работ в проблемных местах кузова подобных машин обычно используется углекислотный полуавтомат .

В данном случае сварка проводится при помощи проволоки. Такой сварочный аппарат является самым доступным и универсальным. Он сваривает железо, толщина которого варьируется от 0,8 до 6 мм. Полуавтомат с легкостью может выполнить следующие виды работ:

- сварить пороги и лонжероны;

- залатать дыры;

- выправить вмятины.

Принцип работы аппарата основан на давлении, которое подает в зону сварки двуокись углерода. При этом воздушная среда вытесняется, и это позволяет защитить металл от окисления. При сварке полуавтоматом металл не сгорает, а плавится, надежно скрепляя листы железа.

Достоинством такого агрегата является его универсальность при работе со всеми видами металлов. Когда двуокись углерода заменяется на аргон, можно сваривать даже цветные металлы, такие как алюминий или нержавеющая сталь. Чтобы шов был крепким, следует наносить сваркой стежки длиной 2 см через каждые 5 см свариваемой поверхности.

Чтобы получить полное представление о правильном проведении сварочных работ, лучше всего посмотреть специальное . Вы увидите, что сварочные швы следует обязательно обработать грунтовкой. Особое внимание следует уделить швам, которые выполнены на поддоне, задней части машины и стойках.

Скорость сварки обеспечит инвертор

На протяжении многих лет большой популярностью среди россиян пользовался автомобиль УАЗ 469. Сошедший с конвейерной линии еще в Советском Союзе, он и сейчас востребован среди любителей экстрима.

Следует отметить, что кузов у этого автомобиля отличался большой надежностью. Но и он не вечен, поэтому сегодня автомобиль УАЗ 469 все чаще можно встретить в мастерских, где усиливают его кузовную часть.

Чтобы как можно быстрее выполнить сварочные работы, чаще всего применяют инвертор.

Этот сварочный аппарат использует в своей работе токи высокой частоты. Главными его достоинствами являются компактность и отличная скорость проведения операций. Кроме того, разнообразные режимы работы позволяют освоить агрегат в считанные часы даже начинающему мастеру. Однако у аппарата есть и недостатки:

- высокая стоимость;

- невозможность сварки железа толще 3 мм;

- частые поломки из-за пыли.

Специалисты советуют не покупать слишком дешевый инвертор, поскольку такие аппараты, как правило, не отличаются надежностью. Плюсом же является возможность его использования даже при пониженном напряжении тока в сети. В работе таким агрегатом важно пользоваться средствами защиты, а также соблюдать правила техники безопасности.

Самостоятельная сварка кузова

Проводить сварку кузова своими силами достаточно сложно. Это требует навыков работы со сварочной аппаратурой и умения достаточно точно определять места, нуждающиеся в коррекции. Нужно внимательно осмотреть кузов и сделать анализ железа, подверженного коррозии. Таким образом, кузовной ремонт можно разделить на локальный и полный.

Полный ремонт подразумевает замену большей части кузова автомобиля, а локальный — предполагает устранение ржавчины в отдельных местах. Если автолюбитель знаком с принципами сварочного дела, то провести полный ремонт ему не составит особого труда. А вот начинающим сварщикам лучше начать с локального устранения проблем.

Если кузов гниет в незаметном для окружающих месте, например, на днище, то можно в качестве заплатки использовать любой материал. Главное, чтобы он подходил по качеству и толщине. Если же место коррозии располагается на внешней стороне, лучше всего использовать тот вид железа, из которого изготовлена кузовная часть машины. При этом важно, чтобы шов был незаметным.

Если от коррозии пострадал небольшой участок, можно обойтись и без сварки. Достаточно применить особые смеси. В их составе – эпоксидная смола и стеклоткань. Эффект такого ремонта будет не хуже, чем при сварке, а эстетически подобная заплатка выглядит лучше. Чтобы повысить надежность, нужно будет проклеить сварочные стыки изнутри трещины.

Для защиты кузова от воздействия коррозии следует постоянно следить за его состоянием. Чтобы гниение не стало настоящей проблемой, нужно после каждого мытья автомобиля насухо вытирать труднодоступные места. А после езды по лужам и снегу удалять налипшую грязь. Если все это выполнять регулярно, авто прослужит достаточно долго.

Источник: http://legkoe-delo.ru/vkhod/obzory/100222-samostoyatelnaya-svarka-kuzova-avtomobilya-vygodnyj-variant-provedeniya-remonta

Чем и как варить кузов автомобиля правильно?

Содержание:

- Выбор оборудования

- Углекислотный полуавтомат

- Инвертор

- Сварка своими руками

Повреждение кузова может быть вызвано обширным распространением коррозии либо может являться следствием сильного ДТП.

В таком случае существует два способа ремонта автомобиля: замена кузова и переварка его поврежденных элементов. Второй вариант требует применения специального оборудования.

В приведенной статье рассмотрены инструменты, которыми можно варить кузов автомобиля, и технологии осуществления данных работ.

Профессионалы считают, что для сварки кузова автомобиля лучше всего подходит углекислотный полуавтомат, осуществляющий сварку проволокой. Также для рассматриваемых работ можно применять инвертор.

Не рекомендуется использовать сварочный аппарат на электроде. Это объяснимо:

- данный инструмент не способен создать качественный шов при работе с автомобильным металлом;

- из-за больших размеров оборудования к некоторым труднодоступным местам будет сложно проникнуть в процессе работы;

- высока вероятность прожигания металла кузова насквозь при использовании сварочного аппарата переменного тока.

Поэтому сварочные инструменты на электроде не подходят для кузовного ремонта. Можно использовать их лишь для простейших работ, например, возможно заварить таким инструментом лопнувшую раму.

Что касается инвертора и углекислотного полуавтомата, то каждый из данных вариантов характеризуется специфическими особенностями при использовании для сварки кузова автомобиля.

Однако в любом случае, чтобы правильно варить кузов, необходимо иметь соответствующие навыки и соблюдать технику безопасности.

К тому же важно правильно организовать рабочее место, заранее приобретя и расположив все необходимое для работ оборудование и организовав достаточное освещение. Нужно учитывать, что варить кузов автомобиля в одиночку затруднительно, поэтому лучше найти помощника.

Его считают наиболее доступным и универсальным сварочным инструментом. Таким оборудованием можно варить металл толщиной от 0,8 до 6 мм. Углекислотный полуавтомат подходит для выполнения таких работ:

- переварка порогов и лонжеронов;

- заплатка дыр;

- выправление вмятин.

Данный инструмент чаще всего используют, чтобы варить кузова автомобилей с низкой долговечностью, например, модели ВАЗ.

Принцип функционирования углекислотного полуавтомата состоит в подаче под давлением в зону сварки двуокиси углерода. При этом происходит вытеснение воздушной смеси, поэтому процесс сварки осуществляется в углекислотной среде, что обеспечивает защиту металла от окисления. В процессе сварки металл плавится, прочно скрепляя детали.

Для обеспечения прочности швов кузова нужно варить правильно, нанося стежки длиной 2 см с интервалом в 5 см. Недостатком рассматриваемого инструмента считают стационарность, обусловленную большой его массой и размерами, однако это не столь важно при кузовном ремонте, который обычно производят в автосервисе или гараже.

Его применяют обычно с целью ускорения выполнения сварочных работ, данный прибор использует в работе токи высокой частоты (до 2000 Гц). К его достоинствам относят компактные размеры, высокую скорость выполнения сварки, возможность работы при пониженном напряжении тока в сети и простоту использования, позволяющую варить кузов автомобиля даже начинающим сварщикам.

Варить кузов самостоятельно возможно при наличии начальных навыков, особенно с использованием инвертора, что позволит сократить затраты на оплату квалифицированного труда. Однако придется добыть где-то соответствующее оборудование.

Наилучший вариант ремонта при повреждении кузова состоит в его замене. Но это дорого стоит, поэтому сварку применяют для восстановления недорогих автомобилей, отличающихся невысокой устойчивостью к коррозии, следовательно, распространенность рассматриваемого способа ремонта велика. Далее рассмотрена сварка углекислотным полуавтоматом.

Предварительные действия

Перед началом работ необходимо подготовить подлежащие сварке участки кузова автомобиля. Подготовка состоит в полной очистке металла от краски, ржавчины и загрязнений.

Затем переходят к подготовке сварочного оборудования к работе.

- Прежде всего, проверяют сеть на нагрузочную способность.

- Далее сварочный аппарат заряжают проволокой. Для этого нужно снять газовое сопло сварочной горелки, отвинтить ключом ее медный наконечник, отвести прижимной ролик с проволокой и установить полярность. Данный параметр определяется типом применяемой проволоки. В случае использования флюсовой проволоки на зажиме устанавливают плюс, на горелке — минус, а для обычной проволоки — наоборот.

- После этого конец проволоки заводят на 10 — 20 см в подающий канал и подводят прижимной ролик, удерживающий ее от осыпания. При этом проволока должна попасть в ложбинку ведущего ролика.

По завершении описанных операций устройство подключают к сети и нажимают клавишу на его ручке, после чего происходит подача газа, затем сварочной проволоки и тока. При этом нужно надеть на проволоку и закрутить требуемый медный наконечник и установить газовое сопло.

Рекомендации по сварке

При кузовных работах обычно варят все части, кроме передней, так как в процессе эксплуатации на нее приходятся минимальные нагрузки.

У автомобилей, не соответствующих данному правилу, требуется переварка, прежде всего, мест крепления передних «лап» к поперечной балке. В любом случае необходимо заварить швы поддона, стойки и заднюю часть кузова автомобиля. Крылья и капот обычно не обрабатывают.

Нужно отметить, что кузов имеет некоторые слабые места, особо подверженные разрушению коррозией, поэтому чаще всего заваривают эти участки.

Днище можно проварить с двух сторон, однако при работах необходимо соблюдать температурный режим. Это позволит сохранить структуру швов и нейтрализует вредное воздействие сварочного аппарата на материал.

Резать материал необходимо с соблюдением оптимальных режимов во избежание ухудшения его свойств. Днище лучше варить не одному, так как лист металла нужно расположить равномерно, что сложно осуществить в одиночку.

По завершении работ края вваренного листа металла обтачивают и обрабатывают грунтом или эпоксидной смолой с целью обеспечения герметичности. После того, как переварка завершена, необходимо обработать швы грунтовкой.

При этом особое внимание уделяют швам стоек, поддона и задней части кузова.

Углекислотным полуавтоматом можно заварить не только кузов, а также двигатель и глушитель автомобиля. При работе с двигателем необходимо использовать аргон.

Это позволяет варить такие металлы, как чугун, нержавеющая и обыкновенна сталь, алюминий, из которых состоит большинство деталей двигателя.

Переварка глушителя осуществляется подобно сварке днища, то есть путем накладывания металлической заплатки.

Источник: https://autokuz.ru/kuzovnoy-remont/chem-varit-kuzov-avtomobilya.html