На бумагу наносят схему узла: оси сходящихся в нем элементов, затем контуры элементов, начиная с пояса (рис. ниже). С осевыми линиями схемы совмещают линии центров тяжести элементов.

При центрировании для нанесения контуров уголков (в фермах со стержнями из парных уголков) от осевых линий откладывают в сторону обушка уголка округленное до 5 мм расстояние Z0 от центра тяжести до обушка, определенное из сортамента.

В противоположном направлении от оси откладывают расстояние (b — Z0). Аналогично поступают и при сечениях другой формы.

После нанесения контура элементов показывают обрез уголков решетки так, чтобы в сварных узлах между краями пояса и элементов решетки оставался зазор 40-50 мм для уменьшения вредного влияния усадки швов в фасонках (рис. ниже).

Центрирование узлов легких ферм

Такое же расстояние желательно соблюдать между краями соседних элементов решетки в узлах и между краями (торцами) соседних швов, крепящих накладки в стыках пояса. Обрез уголка, как правило, производят перпендикулярно к оси. Допустимо срезать часть полки уголка, но не далее начала закругления, что позволяет несколько уменьшить размер фасонки.

Приварку раскосов рекомендуется делать лишь фланговыми швами по обушку и перу, конструктивно выводя их на торец стержня на длину 20 мм. Следует стремиться к наиболее простому очертанию фасонки (прямоугольник, прямоугольная трапеция, параллелограмм и т. п.).

Прикрепление фасонки к поясу, если в узле не устраивают стык пояса, должно быть рассчитано на равнодействующую усилий N всех элементов решетки, примыкающих непосредственно к узловой фасонке.

При прямолинейном поясе эта равнодействующая равна разности усилий в соседних панелях пояса (N = N2-N1 рис. выше).

Если к поясным уголкам в узле приложена сосредоточенная нагрузка F (что имеется в верхних узлах стропильных ферм), то швы, прикрепляющие фасонку к поясу, рассчитывают на равнодействующее усилие от сосредоточенной нагрузки и разности усилий в соседних панелях. При нагрузке F, перпендикулярной поясу, равнодействующая

N = √N2-N12+F2

Сварные швы наносят с двух сторон — со стороны обушка и пера — по всей длине примыкания фасонки к поясу. С этой целью край фасонки выводят наружу на 10-15 мм (рис. выше). Однако не всегда конструктивно удобно выпускать всю фасонку за грань пояса, например, при установке по верхнему поясу прогонов, прикрепляемых к уголковым коротышам (см. рис.

выше), или накладок, на которые опираются железобетонные плиты (рис. ниже). В этом случае часть фасонки не доводят до обушка уголков на 10—15 мм. Таким образом, основными рабочими расчетными швами в этом случае будут швы, наложенные у пера. Обычная конструкция промежуточных сварных узлов (без стыка пояса) легких ферм со стержнями из парных уголков показана на рис.

выше (верхний пояс) и рис. выше (нижний пояс).

При изменении сечений поясов необходимо осуществлять стык поясных уголков. Как правило, стык располагают в узле, при этом часть фасонки может быть использована в качестве стыкового элемента.

В случае применения в поясе ферм уголков с разной толщиной полок заводской стык поясов выполняют с помощью листовых накладок и фасонок (рис. ниже).

Стык поясов с помощью листовых накладок

Считают, что через накладки передается 70% усилия в стыке, остальные 30% — через фасонку, при этом в работу включается часть фасонки на ширине не более 2b (где b — ширина полки меньшего уголка). Для включения фасонки в работу стыка ее продолжают за узел. Обычно стык относят в сторону панели с меньшим усилием на 500 мм.

В фермах с поясами из тавров, полученных путем продольного роспуска широкополочных двутавров, и стержнях решетки из парных уголков необходимо иметь узловые уширения, чтобы получить требуемую длину сварных швов. Для этого к стенке тавра стыковым швом прикрепляют фасонку (рис. ниже).

Узлы фермы с поясами из тавров и решеткой из парных уголков

Стыковой шов рассчитывают на срез от суммы расчетных усилий в примыкающих раскосах, спроектированных на ось пояса. Заводские стыки, как и в ферме из уголков, относят в сторону панели с меньшим усилием на 500 мм. Их выполняют с введением вертикальных листовых вставок и горизонтальных накладок (рис. выше).

Стропильные фермы могут опираться на железобетонные колонны, кирпичные стены или элементы стального каркаса производственных зданий — стальные колонны. Пример конструирования опорного узла фермы при опирании его на железобетонную колонну сверху показан на рис. ниже. Жесткое соединение стропильной фермы со стальной колонной каркаса здания показано на рис. ниже.

Опирание стропильной фермы на железобетонную колонну

а — трапециевидной; 6 — треугольной

Жесткое соединение фермы со стальной колонной

а — торец опорного ребра строгать; Н — распор

По транспортным условиям фермы больших пролетов (более 18 м) разбивают на отдельные отправочные элементы, назначая укрупнительные (монтажные) стыки в середине пролета.

Как правило, укрупнительные стыки осуществляют с помощью горизонтальных и вертикальных листовых накладок.

Горизонтальные накладки перекрывают поясные уголки и полку тавра, передавая 70% усилия в стыке, а вертикальные накладки стыкуют фасонки и стенки тавра, передавая 30% усилия в стыке.

К вертикальным накладкам в фермах из уголков приваривают ребра для прикрепления связей. Аналогичные ребра в фермах с поясами из тавров прикрепляют к стойкам. В стыке верхнего пояса трапециевидной фермы горизонтальная накладка имеет перегиб. Примеры осуществления узлов легких ферм с укрупнительными стыками представлены на рис. ниже.

Укрупнительные узлы поясов легких ферм

а — схема фермы; б— верхнего из тавров; в— нижнего из парных уголков

В стержнях, сечение которых составлено из двух уголков или каких-либо других профилей, необходима установка связующих прокладок, обеспечивающих совместную работу профилей как единого сечения.

Все стыки рассчитывают на усилие, которое на 20% больше действительного. Это объясняется некоторой нечеткостью работы узлов со стыками. Вертикальные швы следует рассчитывать на совместное действие вертикального опорного давления и изгибающего момента, вызванного внецентренным приложением продольной силы относительно центра тяжести швов.

В гидротехнических затворах элементы связевых ферм часто принимают из сварных тавров. Это приводит к некоторым особенностям конструирования узлов.

В таких узлах для прикрепления стержней к фасонкам используют одновременно стыковые и угловые фланговые сварные швы или одни стыковые швы. Пример осуществления узла плоского затвора показан на рис. ниже.

Узел плоского гидротехнического затвора

1,2 — продольные и поперечные связи

В случае прикрепления стержней двумя типами сварных швов стенка сварного тавра прикрепляется с помощью стыкового шва, а полка — четырьмя фланговыми швами, для чего в полке предварительно делается прорезь на длину шва и шириной на 1 мм больше толщины фасонки.

ПОИСК

Удельное скольжение — Определение 395 Узлы сварных ферм 690 Указатели потока смазки 713, 714

[c.848]

| Фиг. 95. Узлы сварных ферм |  |

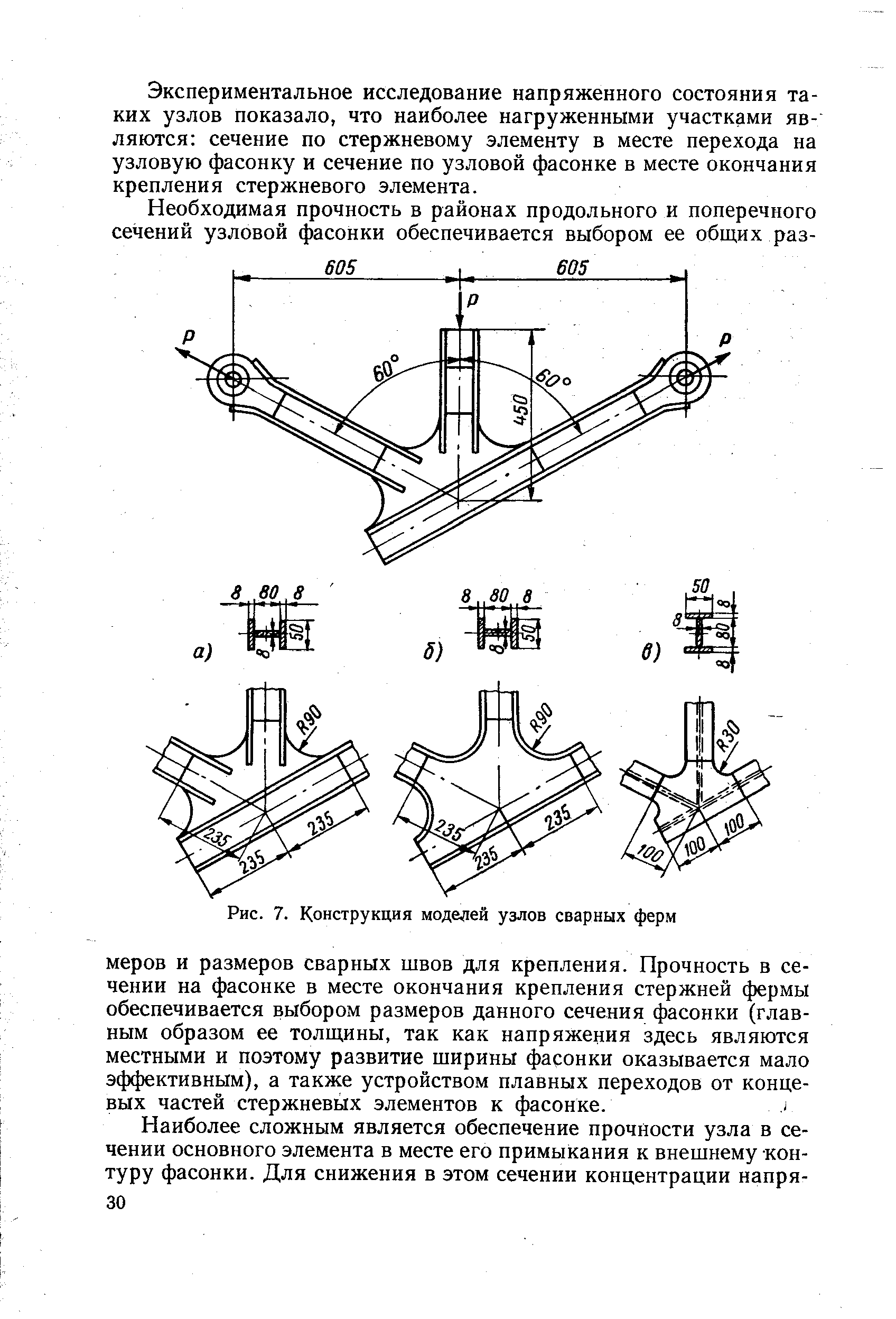

К таким узлам можно отнести узлы сварных ферм, являющиеся местом сопряжения пересекающихся стержневых элементов поясов и решетки, нагружаемых осевыми усилиями, различными по величине и по знаку. По условиям работы такие узлы характеризуются достаточно сложным напряженным состоянием и являются наиболее слабыми местами всей конструкции в целом.

[c.29]

| Рис. 7. Конструкция моделей узлов сварных ферм |  |

При определении напряжений в фасонках узлов сварных ферм применяется решение, полученное для случая действия на клин сосредоточенной силы, приложенной к его вершине (рис. 26, д). В этом случае напряжения выражаются следующим образом [c.70]

Узлы прутковые 2 — 885 — Узлы сварные 2 — 883 Фермы арочные 1 (2-я) — 97

[c.319]

Валы машин подвергаются действию кручения и изгиба стержни ферм (стропильных, мостовых, крановых), помимо растяжения или сжатия, испытывают еще и изгиб, вызываемый устройством в узлах сварных или клепаных соединений взамен шарниров, предполагающихся при выполнении расчетов. Все такие случаи сопротивления стержней, когда мы имеем дело с комбинацией простейших деформаций, называются сложным сопротивлением.

[c.354]

Основными узлами крана являются механизм подъема 3, выполненный по схеме рис. И, б с одной закрытой и одной открытой передачами, механизм поворота 1 и металлическая конструкция 2 в виде сварной фермы. Вертикальные нагрузки от собственного веса и веса груза в данном случае воспринимаются

[c.225]

Станок УГТ-5 (рис. 60) состоит из рамы, рабочего оборудования, силовой установки, гидропривода, контрольно-измерительного и вспомогательного оборудования. Рама 27 выполнена в виде пространственной сварной фермы, несущей все узлы станка, и

[c.101]

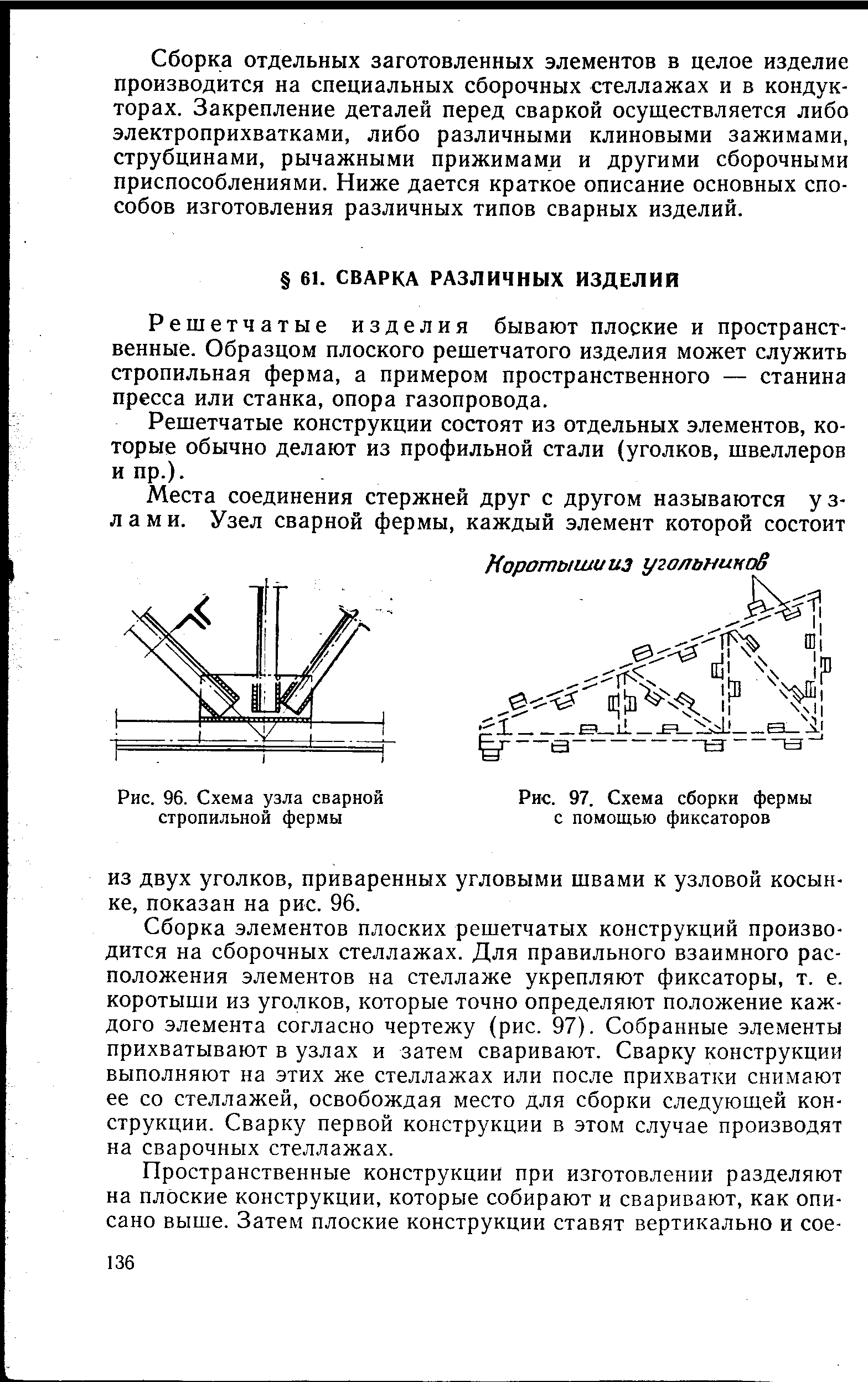

Места соединения стержней друг с другом называются узлами. Узел сварной фермы, каждый элемент которой состоит

[c.136]

| Рис. 96. Схема узла сварной стропильной фермы |  |

Оси стержней ферм должны быть центрированы во всех узлах. Центрировать стержни следует в сварных фермах по центрам массы сечений с округлением до 5 мм.

[c.61]

Выполнить чертежи узлов клепаной и сварной ферм.

[c.107]

Рама 27 выполнена в виде пространственной сварной фермы несущей все узлы станка, и сконструирована так, что усилия, действующие на гибочный башмак 15, воспринимаются вертикальными стойками рамы и растягивают их.

[c.84]

Нередки случаи обрыва стенки Н-образных стержней в сварных фермах. Такие обрывы встречаются в отдельных узлах сварных мостовых конструкций. При обследовании некоторых эксплуатирующихся сооружений часто отмечались случаи появления преждевременных разрушений в подобных местах.

[c.148]

Узловые уширения на заклепках (фиг. 96, г), отражающие в основном особенности конструкции узлов клепаных ферм, соответствовали узлам, применявшимся в типовых проектах клепаных пролетных строений. Испытания образцов с узловыми уширениями на заклепках было намечено с целью более полной и правильной оценки работоспособности сварных узловых уширений.

[c.155]

Применение таких соединений имеет место, например, в узле фермы, когда элементы двутаврового профиля ориентированы так, что стенки двутавров располагаются в плоскости фермы и сопрягаются плоской фасонкой (рис. 77). Подобные соединения встречаются также при сопряжении поперечной балки с главной фермой (рис. 78) и в некоторых других узлах сварных конструкций.

[c.163]

Приведем несколько примеров потери устойчивости. Рассмотрим плоскую сварную ферму (рис. 16.3, а). В верхнем ее узле, загруженном сосредоточенной силой Р, сходятся четыре сжатых стержня два раскоса и два стержня верхнего пояса.

При некотором значении силы может произойти потеря устойчивости, которая сопровождается мгновенным выпучиванием сжатых стержней. Наиболее сильно искривятся стержни, сходящиеся в нагруженном среднем узле.

Их искривление повлечет за собой поворот этого узла и в конечном итоге потерю несущей способности фермы.

[c.476]

Конструирование фермы начинают с разбивки осевых линии стержней. Все они в узлах должны пересекаться в одной точке — центре узла. Контурные линии стержней наносят, отступая от оси на расстояния, определяемые центром тяжести профиля уголка.

В сварных фермах разбивочные оси совпадают с центром тяжести уголков, а» в клепаных не совпадают — они проходят по рискам размещения заклепок (или болтов). Расстояние от обушка уголков до разбивочной оси принимается кратным 5 мм.

[c.

254]

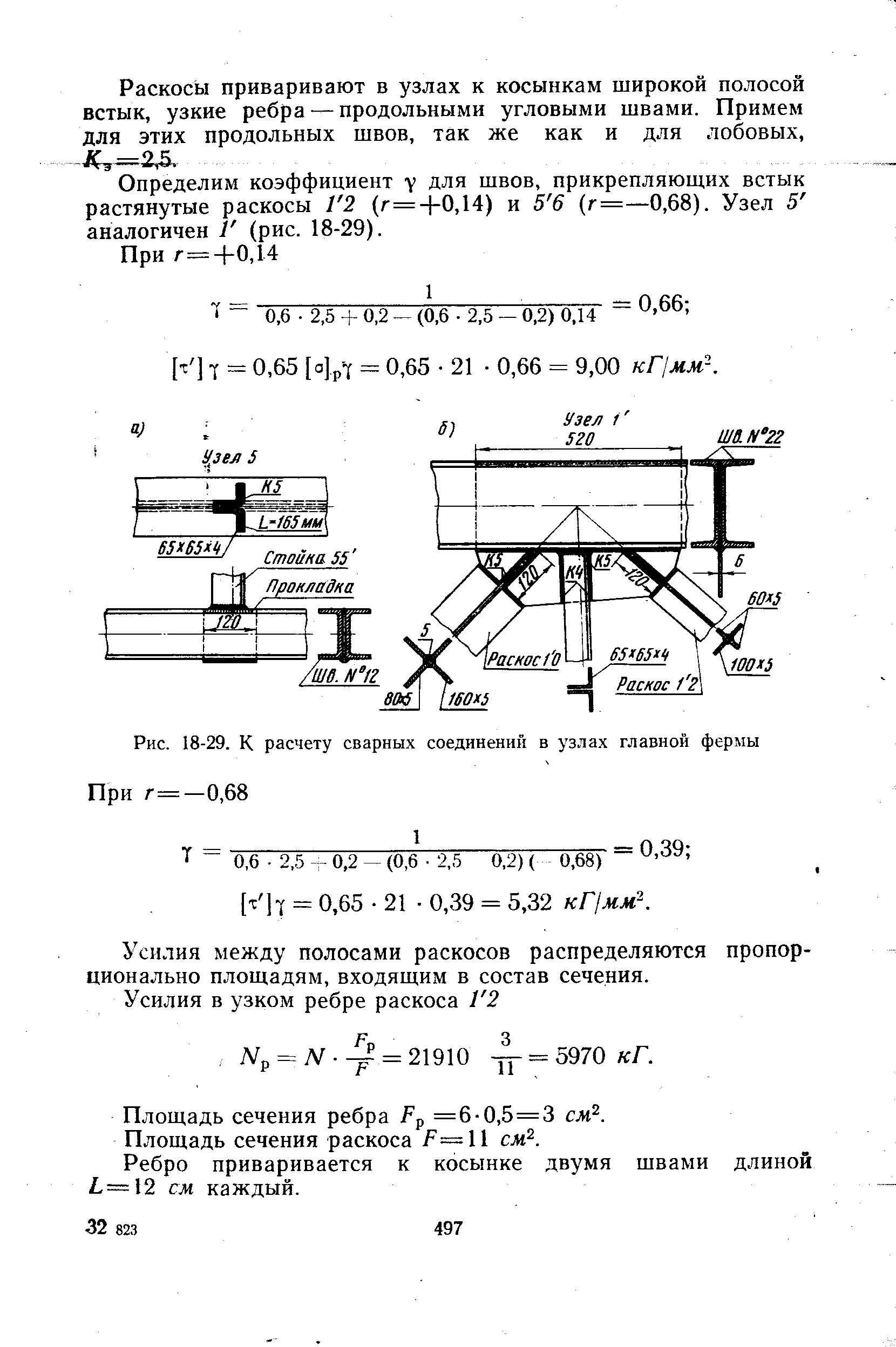

| Рис. 18-29. К расчету сварных соединений в узлах главной фермы При г =—0,68 |  |

В заключение следует указать, что главной проблемой поднятого вопроса является повышение прочности соединений в узлах трубчатых легких сварных ферм из алюминиевых ставов. Основными причинами снижения прочности являются низкое качество шва, перенапряжения в непосредственных примыканиях и неравномерность работы материала в соединениях на фасонках.

[c.210]

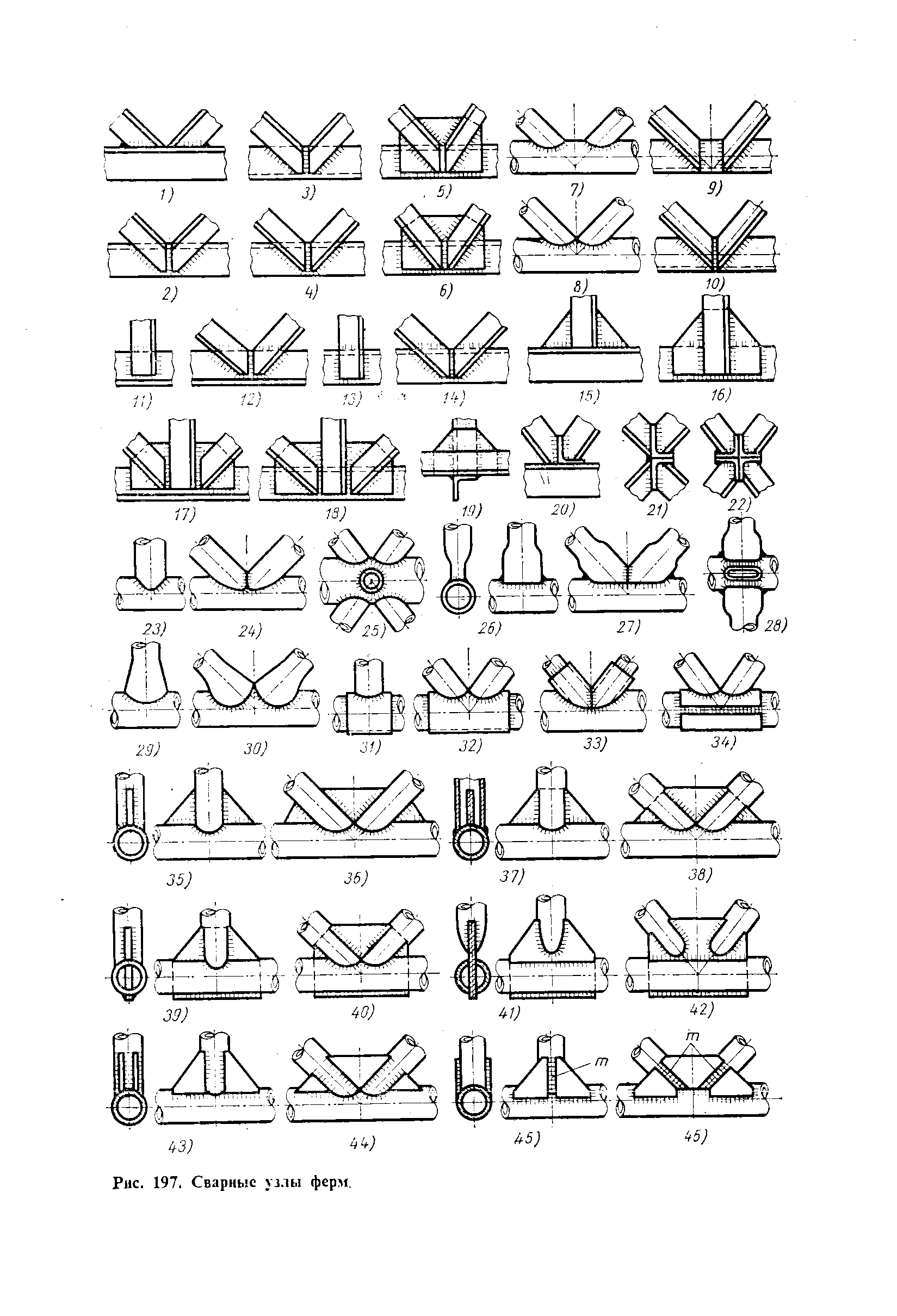

| Рис. 197. Сварные узлы ферм. |  |

СВАРНЫЕ УЗЛЫ ФЕРМ

[c.192]

Значения эффективных коэффициентов концентрации напряжений для узлов сварных ферм (сталь марки М16С)

[c.31]

Проведенное исследование позволило выявить наиболее слабые места узлов сварных ферм и показало, что повышение их прочности можно достигнуть увеличением толщины одностенчатых фасонок и радиуса галтели.

[c.32]

Отмеченное соответствие позволяет производить оценку напряженного состояния в наиболее опасных местах узлов сварных ферм по результатам испытания более простых образцов. При исследовании узлов с переходами от стержневых элементов на фасонку с отгибом полок (см. рис. 7) было установлено, что отгибаемые полки выключаются из работы и сильно перегружают прилегающие к ним участки стенок и фасонок (рис. 24). Это свидетельствует о том, что применение плавных переходов само по себе еще не предохраняет от концентрации напряжений, которая создается не только при применении резких изменений формы,

[c.59]

К таким участкам можно отнести, например, узлы главных ферм опытного цельносварного пролетного строения. В нем одно-стенчатые фасонки узлов приварены впритык к нижним поясам главных ферм.

Приварка осуществлена с двусторонней разделкой кромок, при которой обеспечивается полный провар по всей толщине.

При этом поверхность перехода от швов к основному металлу обработке не подвергалась, так как при достаточно развитой длине фасонки, прочность сварных соединений надежно обеспечивается за счет снижения в них расчетных напряжений.

[c.88]

На рис. 7 показаны узлы моделей сварных ферм, конструктивное оформление которых принято в соответствии с проектами пролетных строений железнодорожных мостов, разработанными НИИмостов.

[c.29]

Широкое распространение в практике строительства получили стропильные и подстропильные фермы из гнутосварных профилей прямоугольного сечения (ЦНИИпроектстальконструкция и ВНИКТИстальконструкция) (рис. 99). Узловые соединения ферм из труб прямоугольного сечения выполняют без фасонок, путем непосредственной приварки элементов решетки к поясам.

При этом ширину сечения элементов решетки принимают на 20—30 мм меньше ширины сечения элементов поясов, что обеспечивает нормальное размещение сварных швов и не вызывает местного изгиба полок. Верхний пояс в таких фермах имеет развитое по высоте прямоугольное сечение, работающее на внецентренное сжатие.

Монтажные стыковые узлы стропильных ферм выполняют на фланцах с болтами нормальной точности.

[c.121]

Основные напряжения в элементах сварных ферм вызваны продольными силами, которые определяются при предположении, что узлы фермы представляют собой шарнирные сочленения. Экспериментальные исследования подтвердили, что работа элементов ферм протекает в условиях, близких к тем, которые приняты рабочей гипотезой шарнирности узлов.

Однако, помимо основных напряжений, в элементах ферм образуются дополнительные вследствие жесткости узловых соединений. Дополнительные напряжения вызываются добавочными моментами, возникающими в элементах ферм и зависящими от систем>ы ферм, гибкости стержней, конструкции узлов. Чем больше гибкость стержня — (/ — длина стержня,

[c.

397]

На фиг. 219 приведен пример сварной фермы (проект НКМЗ) для стрелы башенного крана БТК-30. Особенностью фермы являются трубчатые поперечные сечения элементов. Узлы сконструированы без косынок соединенные элементы обвариваются по контуру, что является рациональным. Вес металлоконструкции около 1500 кГ.

[c.408]

ПО рациональным методам проектирования сварных ферм пролетных а роений. Мероприятия эти следующие. По возможности применять Н-обрааные и коробчатые сечения элементов, которые допускают удобное прикрепление их в узлах в стыках элементов применять сварку в стык прямым швом с последующей механической обработкой в узлах рекомендовать использование

[c.410]

Стали ЗОХГСА и 30ХГСН2А применяют для изготовления стоек шасси, полок и поясов лонжеронов крыла и центроплана, стыковых узлов крыльев, высоконагруженных осей и полуосей стоек шасси, сварных ферм фюзеляжа и подмоторных рам. Эти стали

[c.19]

При расположении, элементов в, узле поя острыми углами, например в опорных узлах треугольных ферм, в-о избежание чрезмерного увеличения узлов допуска-ютск косЫе резы полок уголков в пределах до выкружки.

Очертания узловых-фасонок не должны быть, сложными размеры фасонок определяются условиями размещения сварных швов или заклёпок, прикрепляющих элементы решетки.

Толщину фасОнок рекомендуется принимать для всех узлов фермы одинаковой, навнача- бмой по, наибольшему усиДию в стержнях решетки, т. е. яря усилия до 20 6 -ь 8 жж . От 20 до 35 т-—.8 -ь [c.213]

Стыки поясов преимущественно универсальные, располагаются в узлах ферм в сварных фермах стыки поясов могут выноситься за узлы. В клепаных фермам при больших усилиях и прямолинейных поясах рационально стыки сжатых поясов делать с пристрожко торцов, что упрощает стык и уменьшает количество монтажных заклепок.

[c.268]

Задание 230 предусматривает упражнение на выполнение чертежа сварного узла стропильной фермы. Стропильная ферма представляет собой стержневую систему, пр едназначенную для поддержания кровли.

[c.18]

Построение главного вида узла рекомендуется начинать с нанесения геометрической схемы и последующего вычерчивания контуров стержней.

При этом следует иметь в виду, что оси геометрической схемы узла должны совпадать с осями, проходящими через центр тяжести соответствующих стержней. Чтобы предупредить влияние неточной обрезки, концы (обрезы) стержней в сварных узлах не доводят на 50 мм до поясов (см.

рис. 13). Эти расстояния не проставляют на чертежах, так как они в итоге учитываются в сварных фермах размером от центра узла до обреза стержня.

Кроме того, в узлах верхних поясов ферм верх фасонок утапливается между полками пояса на 12 мм (для удобства установки прогонов на узлах), а в узлах нижнего пояса низ фасонки выпускают на 10—15 мм (для наложения швов у обушка).

[c.18]

Известно два основных способа расчленения задачи. Более простой из них сводится к последовательному вьщелению из конечноэлементной модели фрагмента и разбиению его на более мелкие элементы.

При этом результаты решения для более грубой модели используются цри задании граничных условий для фрагмента. Элементы на разных этапах решения люгут отличаться не только по величине, но и по размерности. На рис. 5.2.

11 показана схема решения, где на этапе 1 рассматривается модель сварной фермы с заданными нагрузками и условиями закрепления, состоящая из стержневых элементов, жестко соединенных в узлах.

На этапе 2 рассматривается модель сварного узла из пластинчатых изгибаемых элементов, в которых действуют мембранные изгибные и касательные напряжения (рис.5.2.12). Рис.5.2.11. Схема решения зддя< [c.97]

В ж е. 11 е 3 и о д о р о ж н ы х м о с т а х с е з д о й и о п п з v (рис. 7.61, б) расстояние между г .[авпыми балками значительно увеличивается и возникает необходимость в уст[)о » стве балочной клетки из продольных 2 и поиоречити х / балок. Flo такой схеме в1)[иолняют железнодорожные мосты больших пролетов со сквозными фермами (рис. 7.62), Стержни таких мостов в большинстве случаев имеют сварное коробчатое сечение без внутренних диа([)рагм технология сборки и сварки стержней была рассмотрена ранее (см. рис. 7.25). Сходящиеся в узлах элементы прикрепляют к развитым по высоте специальным фасонкам, как правило, на фрикционных высокопрочных болтах или заклепках.

[c.232]

Правила устройства и монтажа металлических ферм. Изготовление металлических ферм

Корни слова «ферма» восходят к латинскому «firmus» (прочный), что напрямую указывает на высокую надежность и жесткость конструкции.

Внешне она представляет собой металлическую структуру, в состав которой входят вертикальные стойки и наклонные раскосы. Они соединяются при помощи сварки в единую жесткую металлоконструкцию. Вся нагрузка равномерно распределяется на фундамент сооружения благодаря связанным стойкам. При этом верхний пояс металлоконструкции направлен на осевое сжатие, а нижний на растяжение.

Раскосы, скрепленные в единую структуру, образуют треугольник. Следует помнить о том, что в принципе это наиболее устойчивая геометрическая фигура. Именно поэтому большинство конструктивных элементов фермы представляют собой треугольники.

Для изготовления металлических ферм необходимо объединить в единую конструкцию следующие элементы:

- Верхний пояс. Включает в себя радиусную (ломаную), горизонтальную и наклонную балки. Именно к ним прикрепляются верхние соединительные узлы стоек.

- Нижний пояс. Представлен в виде горизонтальной продольной балки. На нее крепят нижние соединительные узлы стоек или раскосов.

- Стойки. Это вертикальные элементы между нижним и верхним поясом. На них ложится основная нагрузка конструкции, и они же распределяют ее по основанию. Работают на сжатие.

- Раскосы. Они связывают углы верхнего и нижнего пояса между собой и производятся в виде наклонных стоек. Угол их наклона равен 45°. Работают на сжатие и растяжение.

- Узлы (панели). Точки, находящиеся на верхнем и нижнем поясе фермы. В них происходит соединение диагональных раскосов или вертикальных стоек.

Разновидности металлических ферм

Изготовление этих устойчивых металлоконструкций активно используется при возведении промышленных зданий, частных домов, торговых комплексов, выставочных павильонов, спортивных сооружений, складских комплексов, многоэтажных зданий и пр. Благодаря им можно перекрыть значительное пространство или пролет.

Изготавливают металлические фермы в основном на заводах. Ассортимент продукции достаточно широкий. Ниже приведем основные виды этих металлических конструкций:

- Параллельные – имеют наиболее простую форму. Их изготовление не требует больших затрат, поскольку они создаются из однотипных деталей.

- Классические арочные – в них верхний и нижний пояс дугообразной формы, который имеет ребра жесткости. Отличить между собой разные виды изделий можно по радиусу арки, который может зависеть от дизайна крыши, сложности всей металлоконструкции и внешних ограничений (например, стропильной системы).

- Треугольные односкатные – необходимы для изготовления крыши, имеющей крутые скаты.

- Треугольные двускатные – также используются для создания крыш с крутыми скатами, но их недостатком являются большие отходы после производства.

- Полигональные – идеальны для возведения кровли из тяжелого настила, но требуют высоких профессиональных навыков при монтаже.

- Трапецеидальные – являются аналогом полигональных, но имеют более простое устройство.

- Сегментные – нашли применение при возведении сооружений со светопропускающей кровлей. Они сложны при изготовлении, поскольку при создании дуговых элементов требуется геометрия высокой точности. Зато при правильных расчетах нагрузка равномерно распределяется по всему основанию.

При изготовлении металлической фермы подбирают внутренний рисунок в зависимости от предполагаемого уровня нагрузки и других конструктивных требований. Тип обрешетки может значительно повысить трудоемкость проекта, изменить внешний вид объекта, его вес и существенно увеличить затраты на изготовление изделия.

- Треугольная решетка отличается минимумом узлов, поэтому делать ее экономически выгодно. Ее можно увидеть в параллельной и трапециевидной форме металлоконструкций.

- Шпренгельная решетка используется в объектах, где большая часть нагрузки ложится на верхний пояс, позволяя сохранить необходимое расстояние между прогонами.

- Раскосная ферма пригодится в тех случаях, когда на стойки возлагаются слишком большие нагрузки.

- Крестовая решетка подходит для каркасов, где расчетная нагрузка направлена в две стороны.

- Перекрестная решетка нужна для ферм, которые делают из тавров.

- Полураскосная и ромбическая решетка – ее изготовление практикуют при создании ферм с огромной высотой (как у мостов и мачт). Эти рамы отличаются большой жесткостью из-за наличия двух систем раскосов.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Металлические фермы для кровли выпускаются в прямом варианте, односкатном и двускатном. Ребра жесткости не позволяют металлическим фермам деформироваться независимо от ширины пролета.

Изготовление металлических ферм может выполняться по разным схемам в зависимости от количества поясов. Бывают плоские и пространственные фермы. У плоских все узлы и стержни расположены на одном уровне, у пространственных пояса расположены в параллельных плоскостях.

Плюсы и минусы металлических ферм

Преимуществами изготовления подобных металлоконструкций можно считать:

- Возможность предварительной частичной сборки и компоновки сборных металлических ферм. Это значительно упрощает процесс монтажа, так как собрать конструкцию можно даже вручную. Кроме того, подобный вариант позволяет уменьшить затраты на транспортировку, так как можно регулировать размер каркаса.

- Малый вес металлических профилей значительно облегчает работу со всей металлоконструкцией.

- При помощи ферм можно очень быстро возводить высотные конструкции с прочным основанием.

- По сравнению с монолитными строениями из бетона и кирпича они стоят гораздо меньше.

- При изготовлении металлических ферм используются очень крепкие профили, стойкие к деформации и воздействию ветра.

- Стропильные системы из металлопрофиля имеют длительный срок службы.

- По завершении установки допускается покраска металлической фермы в любой цвет, следовательно, ее можно хорошо вписать в интерьер сооружения.

Не стоит забывать о том, что любые конструкции имеют свои недостатки. В данном случае можно говорить о том, что при изготовлении изделий большое внимание необходимо уделять тщательной антикоррозийной обработке.

В случае нарушения покрытия сталь может потерять свои эксплуатационные характеристики и выйти из строя всего за пару лет.

Например, такое негативное воздействие способен оказать конденсат, скапливающийся в верхних слоях помещения, где расположена чердачная зона.

Изготовлением металлических ферм и их установкой должны заниматься только профессионалы.

Монтаж громоздких металлоконструкций тесно связан со специальной подъемной техникой и работами на высоте, для чего необходимо получить специальный допуск.

Такие проблемы снимаются заказом выполнения работ у определенной компании. То есть если вы заказываете изготовление металлической конструкции на производстве, то уточните, есть ли у них услуги монтажа.

Помните о том, что для качественного изготовления любого объекта необходимо проводить проектно-расчетные работы. Кроме этого, возможно, появятся затраты на доставку.

В связи с этим очень тщательно нужно выбирать компанию, предоставляющую подобные услуги, ориентируясь в первую очередь на качество работ, а уже потом на их стоимость.

Не забывайте, что надежность несущих элементов будет сказываться на сроке эксплуатации всего сооружения.

В целом, подобная металлоконструкция сопоставима со стальными балками. Отличие заключается в том, что металлическая ферма является более эффективной конструкцией. Она работает на растяжение и сжатие, не подвержена гниению, заражению грибком и насекомыми, не ломается под воздействием тонны снега. Все это выгодно отличает ее от деревянных стропил или балок.

Материал для устройства металлической стропильной конструкции

Обычно все элементы выполняются из профилированного металла – уголков, двутавров, швеллеров. Они могут иметь самую разную форму: метизы могут быть прямоугольными, трапециевидными, треугольными или более сложной геометрии.

При возведении производственных цехов, металлические стропильные системы часто монтируются на подстропильные прямоугольные фермы, тоже выполненные из металла (швеллеров или толстостенных квадратных труб). В качестве опор служат также армированные бетонные подушки или отдельные железобетонные или металлические колонны.

1) Нижний пояс фермы;2) Верхний пояс фермы;3) Раскос;4) Узловая фасонка;5) Листовая накладка;6) Кровельный несущий Z — профиль (толщина 1,5; 2мм);7) Болт М12; М16 (по расчету);

Отдельные узлы и элементы стропил соединяются с помощью косынок из стали, которые крепятся сваркой или болтовыми соединениями.

Для изготовления непосредственно стропил используются уголки. Уголки со сторонами одинакового размера идут на нижний пояс фермы, а из разносторонних уголков делают верхнюю часть конструкции. Уголки свариваются таким образом, чтобы получался тавр.

Чтобы связать элементы системы, делают конструкции из тавро- или крестообразных уголков. Крепления для стропил изготовляют из листовой стали, уголков или железных полос.

При возведении частных домов и небольших хозяйственных построек в качестве основного материала для стропильной системы используют гнутые разнопрофильные трубы. Такие системы получаются гораздо более лёгкими, притом обладают достаточной прочностью.

Основы расчета фермы

Перед тем, как рассчитать размеры, выбирают форму крыши сооружения и его габаритные размеры. Затем рассчитывают размеры кровли, определяют количество и форму ферм, расстояние между ними.

Типы ферм зависят от формы кровли, а формы кровли сооружения в усадьбе выбирают в зависимости от назначения и места расположения металлоконструкций.

Консольные и примыкающие к дому фермы обычно выполняют односкатными треугольными, отдельно стоящие навесы – с полигональными, треугольными, сегментными конструкциями и арками.

Беседки могут иметь шести- и восьмискатную кровлю или кровлю фантазийной конструкции с фермами нестандартной конструкции.

Конструкции ферм из круглых труб

Вернуться на страницу «Фермы металлические»

Узловые соединения трубчатых элементов ферм выполняют без фасонок с герметизацией внутренних полостей замкнутых профилей от влаги и пыли, способствующих коррозии.

Для этого открытые торцы поясов должны иметь заглушки с плотными внешними швами, а торцы раскосов решетки вырезают без или со снятием кромок для обеспечения плотности сварных швов.

При отсутствии оборудования для фигурной резки торцов труб, фермы могут быть изготовлены со сплющиванием концов стержней решетки (рис. 2.1, а) или фасонкой (рис. 1, б).

Рис. 1. Узлы трубчатых ферм: а — из труб, содержащих сплющенные концы; б — на фасонке

В типичных фермах (рис. 2) раскосы приваривают к самому поясу с соблюдением зазора между кромками смежных элементов решетки не менее 20 мм.

Если при этом узловые эксцентриситеты окажутся размещенными с одной стороны от оси пояса и не превышают 0,1D, то допускается не учитывать узловые моменты, которые возникают.

В противном случае необходимо уточнять расчетные усилия за счет наличия узловых моментов.

Рис. 2. Узлы типовой трубчатой фермы: а, б — опоры; в, г, д — промежуточные; е, ж – монтажные

Стойки решетки, как правило, выполняют с предварительно сплющенными и обрезанными соответствующим образом торцами. Торец, примыкающей к верхнему поясу, сплющивается перпендикулярно к его оси и имеет полукруглый вырез диаметром, равным диаметра трубы пояса (рис. 2, д).

Крепление стойки осуществляется сваркой, при этом крайняя кромка стойки размещается выше оси пояса. В узле нижнего пояса, где примыкают раскосы, утолщение торца стойки выполняют параллельно оси пояса, а его крайнюю кромку не доводят до края поясной трубы примерно на 10-20 мм (рис.2, г).

Далее выполняют приварку стойки к стенкам раскосов, для чего в части, сплющенная, предусматривают наклонные резы, параллельные осям раскосов.

При наличии обработки кромок трубчатого раскоса, сварной шов, закрепляющий его до пояса, рассматривают как стыковой. В местах передачи на верхний пояс сосредоточенных сил от несущих элементов кровли предусматривают опорные столики с фигурными срезами нижнего торца и с горизонтальным резом верхнего торца(Для приварки опорной плиты).

Варьируя высотой столиков,можно обеспечить необходимый уклон кровли.

Расчет узлов, состоящих из трубчатого пояса и элементов заключается в проверке на местный изгиб (смятие) стенки пояса и прочности трубчатых элементов решетки.Монтажный стык верхнего пояса ферм из труб осуществляют на фланцах, а нижнего — на подкладном кольце (рис.

2, есть, ж). Подкладное кольцо представляет собой отрезок трубы диаметром, равным внутреннему диаметру пояса, который стыкуется. Подкладное кольцо забивают в поясной элемент одной полуфермы на половину его длины, равной 40-50 мм.

Конец кольца служит для присоединения элемента другой полуфермы. После стыковки, шов на подкладном кольце заваривают, стык перекрывают накладками, конфигурация которых обеспечивает необходимую длину швов, определяя ее по формуле.

По типовому проекту предусмотрено свободное опирания ферм на колонну (рис. 2, а, б).

Расчет стыка ферм из квадратных труб. Правила конструирования ферм из гсп

Узловые соединения трубчатых элементов ферм выполняют без фасонок с герметизацией внутренних полостей замкнутых профилей от влаги и пыли, способствующих коррозии.

Для этого открытые торцы поясов должны иметь заглушки с плотными внешними швами, а торцы раскосов решетки вырезают без или со снятием кромок для обеспечения плотности сварных швов.

При отсутствии оборудования для фигурной резки торцов труб, фермы могут быть изготовлены со сплющиванием концов стержней решетки (рис. 2.1, а) или фасонкой (рис. 1, б).

Рис. 1. Узлы трубчатых ферм: а — из труб, содержащих сплющенные концы; б — на фасонке

В типичных фермах (рис. 2) раскосы приваривают к самому поясу с соблюдением зазора между кромками смежных элементов решетки не менее 20 мм.

Если при этом узловые эксцентриситеты окажутся размещенными с одной стороны от оси пояса и не превышают 0,1D, то допускается не учитывать узловые моменты, которые возникают.

В противном случае необходимо уточнять расчетные усилия за счет наличия узловых моментов.

Рис. 2. Узлы типовой трубчатой фермы: а, б — опоры; в, г, д — промежуточные; е, ж – монтажные

Стойки решетки, как правило, выполняют с предварительно сплющенными и обрезанными соответствующим образом торцами. Торец, примыкающей к верхнему поясу, сплющивается перпендикулярно к его оси и имеет полукруглый вырез диаметром, равным диаметра трубы пояса (рис. 2, д).

Крепление стойки осуществляется сваркой, при этом крайняя кромка стойки размещается выше оси пояса. В узле нижнего пояса, где примыкают раскосы, утолщение торца стойки выполняют параллельно оси пояса, а его крайнюю кромку не доводят до края поясной трубы примерно на 10-20 мм (рис.2, г).

Далее выполняют приварку стойки к стенкам раскосов, для чего в части, сплющенная, предусматривают наклонные резы, параллельные осям раскосов.

При наличии обработки кромок трубчатого раскоса, сварной шов, закрепляющий его до пояса, рассматривают как стыковой. В местах передачи на верхний пояс сосредоточенных сил от несущих элементов кровли предусматривают опорные столики с фигурными срезами нижнего торца и с горизонтальным резом верхнего торца(Для приварки опорной плиты).

Варьируя высотой столиков,можно обеспечить необходимый уклон кровли.

Расчет узлов, состоящих из трубчатого пояса и элементов заключается в проверке на местный изгиб (смятие) стенки пояса и прочности трубчатых элементов решетки.Монтажный стык верхнего пояса ферм из труб осуществляют на фланцах, а нижнего — на подкладном кольце (рис.

2, есть, ж). Подкладное кольцо представляет собой отрезок трубы диаметром, равным внутреннему диаметру пояса, который стыкуется. Подкладное кольцо забивают в поясной элемент одной полуфермы на половину его длины, равной 40-50 мм.

Конец кольца служит для присоединения элемента другой полуфермы. После стыковки, шов на подкладном кольце заваривают, стык перекрывают накладками, конфигурация которых обеспечивает необходимую длину швов, определяя ее по формуле.

По типовому проекту предусмотрено свободное опирания ферм на колонну (рис. 2, а, б).

1.1. Расчетная высота фермы в рассматриваемом сечении — это расстояние между центрами тяжести сечений верхнего и нижнего поясов.

Например, для прямоугольной фермы с расчетной высотой h = 50 см, верхний и нижний пояс которой изготовлен из квадратной профильной трубы сечением 50х50х2 мм, общая высота фермы составит примерно:

h об = 50 + 2.5 + 2.5 = 55 см

(562.1)

Добавлю, что через центры тяжести сечений профиля проходят оси стержней .

1.2. Соединения в узлах ферм допускается рассматривать как шарнирные, если отношение высоты сечения к длине элементов h/l не превышает

- 1/15 — для климатических районов с расчетной темературой ниже -45°;

- 1/10 — для остальных климатических районов.

- Общий смысл данного положения становится понятен после рассмотрения следующей иллюстрации:

Рисунок 562.1

. Определение расчетных длин стержней ферм

а) верхнего пояса, стоек и раскосов в плоскости фермы, б) верхнего пояса из плоскости фермы.

Т.е. не смотря на то, что например верхний пояс может изготавливаться из цельной трубы, при этом стойки и раскосы крепятся в узлах фермы сваркой, изменение положения оси стержней в результате продольного изгиба может происходить примерно так, как показано на рисунке 562.1.

Примечание

: возможное положение оси раскоса при продольном изгибе верхнего пояса показано не правильно. Раскос будет выгибаться в другую сторону, но принципиального значения это не имеет.

В целом отношение h/l является косвенным показателем гибкости стержня. В данном случае под l подразумевается расчетная длина стержня, а для ее определения как раз и нужно знать как именно следует рассматривать соединения стержней в узлах: как шарнирные или с частичным защемлением.

Например, при квадратном сечении профиля в зависимости от толщины стенки радиус инерции может достигать значения 0.39h. В этом случае гибкость стержня составит:

λ = l/0.39h = 15/0.39 = 38.5

(562.2.1)

Стержень с такой гибкостью на мой взгляд уже является достаточно жестким и влияет на общую работу фермы, так как может создавать дополнительный изгибающий момент в узле (об этом чуть ниже), при этом для более теплых климатических районов ограничение по гибкости еще меньше и составляет

Сварные узлы ферм

В фермах, в узлах соединения уголков рекомендуется избегать сварки уголков впритык (рис. 20, 1). Нахлесточное соединение (вид 2) с обваркой контура уголка прочнее и жестче. Целесообразно перекрещивать полки уголков, перпендикулярные к плоскости соединения. Конструкции 4, 6 значительно жестче соединений 3, 5.

Во избежание появления в стержнях лишних изгибающих и крутящих моментов целесообразно соединять элементы фермы так, чтобы линии центров изгиба сечений пересекались в одной точке (конструкции 7, 9 — неправильные; 8, 10 — правильные).

Желательно совмещать линии центров изгиба также в поперечной плоскости. Соединение полками, обращенными в одну сторону (виды 11, 12), целесообразнее соединения полками, обращенными в разные стороны (виды 13, 14).

В последнем случае в результате смещения линий центров изгиба в узле под нагрузкой возникает скручивающий момент.

Соединение полками в одну сторону компактнее. В конструкциях 11, 12 ширина узла (в плоскости, перпендикулярной к плоскости чертежа) примерно вдвое меньше, чем в конструкциях 13, 14. Однако в конструкциях 13, 14 узлы фермы в целом получаются пространственно более жесткими; наложение швов проще, вследствие чего эти конструкции широко применяют на практике.

Жесткость соединения повышают косынками. Соединение с накладными косынками (вид 16) значительно прочнее и жестче, чем соединение с косынками встык (вид 15).

На видах 17, 18 изображены примеры многолучевых соединений с накладными косынками. Сравнительные преимущества и недостатки соединений с полками, обращенными в одну сторону (вид 17) и в разные стороны (вид 18), такие же, как и для бескосыночных соединений (виды 11—14).

На видах 19—22 представлены примеры соединения уголков в пространственных узлах.

В трубчатых фермах наиболее простое и надежное соединение — стыковое (виды 23, 24). Недостаток его — ограниченность числа труб, которые могут быть соединены в одном узле. Создание пространственных узлов возможно лишь при условии, что диаметр центральной трубы значительно превышает диаметр присоединяемых труб (вид 25).

Расплющивание присоединяемых труб (виды 26, 27) позволяет увеличить число соединяемых в узле труб (вид 28) и повышает жесткость соединения (только в плоскости расплющивания). При соединении труб различного диаметра трубу меньшего диаметра для увеличения жесткости узла развальцовывают на конус (виды 29, 30).

Применяют также сварку в муфтах из цельных (виды 31—33) или сварных (вид 34) труб.

Чаше всего соединения труб усиливают косынками. Косынки приваривают встык (виды 35, 36); встык и впрорезь по одной из труб (виды 37, 38); впрорезь по всем соединяемым трубам (виды 39, 40).

Присоединение косынками впрорезь с разделкой концов труб в горячем состоянии «на ложку» (виды 41, 42) позволяет соединять в одном узле несколько труб и применяется в многолучевых узлах. Недостатки соединения — малая жесткость в плоскости расположения косынок и трудоемкость операций разделки труб.

Для увеличения жесткости применяют двойные косынки (виды 43, 44). Расстояние между косынками (в направлении, перпендикулярном к их плоскости) целесообразно выбирать так, чтобы кромки смежных косынок можно было проварить одним швом m (виды 45, 46).

Наиболее прочны и жестки U-образные косынки (виды 47, 48).

В тяжелонагруженных узлах применяют соединение на штампованных накладках, охватывающих присоединяемые трубы (виды 49, 50). Жесткость соединения можно повысить, придавая накладкам косынки, свариваемые точечной сваркой (виды 51, 52).

В многолучевых соединениях применяют приварку труб к звездообразным штамповкам с гнездами (вид 53) или цапфами (вид 54) под трубы. Многолучевые узлы соединяют также на сварных коробках: призматических (виды 55, 56), цилиндрических (вид 57) или сферических (вид 58). Последним способом можно соединять трубы практически под любым пространственным углом.

На видах 59—62 представлены примеры шарнирного соединения сварных труб в ферменных узлах.

Фермы из труб

В

трубчатых фермах рациональны бесфасоночные

узлы с непосредственным примыканием

стержней решетки к поясам (рис.9.22,а).

Узловые сопряжения должны обеспечивать

герметизацию внутренней полости фермы,

чтобы предотвратить там коррозию.

Стержни

также центрируются по геометрическим

осям, но допускается и эксцентриситет

не более одной четверти диаметра поясной

трубы, если она используется при неполной несущей способности.

где

png»>- коэффициент условий работы шва,

учитывающий неравномерность распределения

напряжения по длине шва;

png»>- длина шва, определяемая по формулеlw= 0.5πdξ[ 1.5( 1 +cosecα) -cosecα]

Значение коэффициента ξ, зависящего от соотношения диаметра труб

приведены в табл.9.3.

При

недостаточной толщине пояса его можно

усилить (рис.9.22,а). Накладки вырезают

из труб того же диаметра, что и пояс или

изгибают из листа толщиной не менее одной и не более двух толщин стенки поясной трубы

При

передаче на пояс фермы сосредоточенных

нагрузок (от веса кровли, подвесного транспорта и т.п.) необходимо предусмотреть детали для приложения

этих нагрузок симметрично относительно

осей плоскости фермы вдоль боковых участков стенки поясной трубы.

Укрупнительное

соединение стропильных ферм в коньковом

узле выполнять с центрирующей прокладкой между фланцевыми заглушками.

Если

нет станков для фигурной обработки

торцов труб, узлы трубчатых ферм можно

сплющивать (рис.9.22,б), а в исключительных

случаях выполнять на фасонках (рис.9.22,в).

Сплющивание концов допустимо лишь для

труб из низкоуглеродистой или другой пластичной стали.

Трубы

одинакового диаметра соединяют встык

на остающемся подкладном кольце

(рис.9.23,а). При низком расчетном

сопротивлении наплавленного металла

стыковое соединение на подкладном

кольце выполняют косым швом (рис.9.23б).

Стыковое

соединение можно также выполнить с

помощью парных кольцевых накладок,

гнутых из листа или вырезаемых из труб

того же или несколько большего диаметра (рис.9.23,в). Толщину накладок и сварного

шва рекомендуется принимать на 20% больше толщины стыкуемых труб.

Стыкуемые

соединения труб разных диаметров,

работающих на сжатие, могут выполняться

с помощью торцевых прокладок (рис.9.23,г).

На монтаже часто применяются фланцевые соединения на болтах (рис.9.23,д).

Решения опорных узлов приведены на рис.9.24.

Рис. 9.

24. Опорные узлы трубчатых ферм

Рис.

9.22. Узлы трубчатых ферм

а

– с непосредственным примыканием; б –

со сплющиванием концов стержней;

в

– на фасонках; г – со вставками; 1 —

заглушка

Рис.

9.23. Стыковые соединения труб