Аргонная сварка своими руками – схема, фото, видео

Для выполнения сварочных работ с деталями из нержавеющей стали, цветных металлов и сплавов на их основе (алюминий, медь, бронза и др.

) необходимо использование специального аппарата и защитного газа (чаще всего в этих целях применяют аргон).

Из-за высокой стоимости оборудования и профессиональных услуг по выполнению таких сварочных работ у многих возникает вопрос о том, возможна ли аргонная сварка своими руками – при помощи самодельного технического устройства.

Самодельный аппарат для аргонной сварки

Для того чтобы со знанием дела изготовить устройство для аргоновой сварки и получать с его помощью качественные и надежные сварные швы, необходимо сначала разобраться в том, что собой представляет данная технология соединения деталей из цветных металлов и легированных сталей. Она имеет много схожего и с электродуговой, и с газовой сваркой, но существенно отличается от них по своим ключевым принципам.

Для чего необходим газ при выполнении сварки

При нагревании и расплавлении легированные стали и цветные металлы вступают в реакцию с кислородом и другими газами, содержащимися в окружающем воздухе.

В результате на поверхности таких металлов формируется тугоплавкая оксидная пленка, а алюминий, взаимодействуя с кислородом в расплавленном состоянии, может даже возгораться.

Этот негативный фактор приводит к значительному ухудшению качества сварного шва, который становится пористым и неоднородным.

Схема процесса сварки в среде защитного газа

Применение этого газа, который обладает большей массой, чем кислород, и практически не вступает в реакции с другими химическими элементами, позволяет не только вытеснить все газообразные составляющие окружающего воздуха из зоны сварки, но и сформировать в ней поток токопроводящей плазмы, которая способствует более эффективному и быстрому расплавлению кромок соединяемых деталей.

Общая схема аргонодуговой сварки

Аргонодуговая сварка может выполняться различными типами электродов: неплавящимися, изготавливаемыми из вольфрама, и плавящимися, химический состав которых должен максимально соответствовать составу соединяемых деталей.

По степени автоматизации технологического процесса аргонную сварку подразделяют на ручную (выполняется с использованием вольфрамовых стержней), автоматическую (могут применяться и неплавящиеся, и плавящиеся электроды), а также полуавтоматическую (используется достаточно редко и обладает меньшей эффективностью, по сравнению с двумя первыми методиками).

Комплектующие для самодельного аппарата аргонной сварки

Чтобы своими руками сделать аппарат для выполнения аргонной сварки, потребуются простейшая схема (или фото) данного устройства, а также трансформатор и специальная горелка.

Внутреннее устройство самодельного аппарата для аргонной сварки (нажмите для увеличения)

На выбор мощности трансформатора оказывают влияние характеристики деталей, которые планируется варить при помощи самодельного аппарата аргонной сварки. Напряжение, выдаваемое вторичной обмоткой, должно находиться в пределах 65–70 В (без нагрузки).

Для многих новичков недостаточно будет электрической схемы и рекомендаций по намотке обмоток самодельного трансформатора – для этого необходим опыт выполнения подобных работ. В такой ситуации лучше приобрести готовый трансформатор, характеристики которого соответствуют работе с токами большой величины. Например, подойдет трансформатор от любого электрического сварочного аппарата.

Поскольку в электрической схеме аппарата для аргонной сварки используется постоянное напряжение, необходимо будет изготовить выпрямитель тока. Сделать это несложно.

Важнейшим элементом горелки является зажим (или цанга), в котором фиксируется вольфрамовый пруток. Такой зажим должен быть приспособлен под диаметр электрода приблизительно 2–3 мм.

К обратной стороне зажима припаивают медную трубку диаметром 6 мм, через которую к нему подается напряжение для питания сварочной дуги, а также защитный газ в зону формируемого соединения. Очень важно, чтобы припой, с помощью которого трубку соединяют с зажимом, был высокотемпературным.

Самодельная горелка

Цангу с той стороны, с которой в ней фиксируется вольфрамовый электрод, соединяют с трубкой из керамики или кварцевого стекла. Диаметр последней должен находиться в пределах 8–10 мм.

Через такую трубку (ее длина должна составлять приблизительно 5 см) в зону выполнения сварки подается защитный газ.

Эта трубка, в центральной части которой располагается электрод, зафиксированный в зажиме, также защищает его от соприкосновения с поверхностью соединяемых деталей.

Порядок изготовления устройства для сварки в среде аргона

Разберемся в том, как сделать своими руками устройство для аргонной сварки, имея в наличии все необходимые комплектующие. В первую очередь изготавливают удобный держатель, для чего используют трубку соответствующего диаметра.

Ее обматывают двумя слоями изолирующего материала (стеклоткани), между которыми располагают силиконовый герметик. Такому держателю придают удобную изогнутую форму.

К нему крепят микровыключатель, который будет отвечать за открытие и закрытие газового клапана.

Комплектующие для самостоятельного изготовления горелки

К готовой горелке присоединяют трубку диаметром 6–8 мм, через которую к ней будет подаваться защитный газ. Обратный конец такой трубки соединяют с газовым баллоном.

Кроме того, к горелке подводят два провода: один – для соединения микровыключателя с газовым клапаном, второй – для подачи сварочного тока к электроду.

Сечение питающего провода, который будет работать под серьезной нагрузкой, должно быть не меньше 8 квадратных миллиметров.

Газ, подающийся в зону сварки, должен отключаться не сразу после ее окончания, а спустя некоторое время (5–7 секунд).

В аппаратах серийных моделей для аргонной сварки задержку отключения защитного газа обеспечивает специальное электронное устройство, которое не только усложняет конструкцию оборудования, но и делает его дороже.

В самодельных устройствах для аргонной сварки, которые отличаются простотой конструкции и бюджетной себестоимостью, такая задержка обеспечивается за счет ручного отключения микровыключателя.

Тонкости выполнения аргонной сварки

У технологии аргонной сварки есть свои тонкости. Рассмотрим их.

Аргон и сварочный ток подводят непосредственно к горелке. Второй питающий провод – массу – подсоединяют к свариваемым деталям при помощи пружинного зажима.

Электрическая дуга, за счет которой и происходит расплавление кромок свариваемых деталей и присадочной проволоки, горит между вольфрамовым электродом и поверхностями свариваемых деталей.

Присадочная проволока, благодаря которой происходит формирование сварного шва, подается непосредственно в зону действия электрической дуги.

Конец вольфрамового электрода для обеспечения стабильного горения дуги необходимо заточить под конус на длину, равную 2 или 3 диаметрам вольфрамового стержня.

Заточка вольфрамового электрода на наждаке с помощью простейшего приспособления

Поскольку потенциал ионизации аргона намного выше, чем у кислорода, азота и металлических паров, для зажигания электрической дуги в его среде необходим источник тока с повышенным значением напряжения холостого хода либо дополнительное устройство, которое называется осциллятор. Такой аппарат, вырабатывающий ток с высокой частотой и повышенным значением напряжения, обеспечивает не только быстрое зажигание дуги, но и ее стабильное горение в процессе выполнения аргонной сварки.

Как известно любому специалисту, формирование сварного шва при выполнении обычной электродуговой сварки осуществляется за счет трех технологических движений, совершаемых электродом: продольного (вдоль оси сварного шва), осевого (вдоль оси электрода) и поперечного (перпендикулярно оси шва). В отличие от данной технологии, аргонную сварку осуществляют только за счет продольного перемещения электрода и присадочной проволоки. Никаких других движений не делают ни при ручной, ни при автоматизированной сварке.

Необходимость строгого соблюдения данного правила объясняется следующим.

- Движение вдоль оси электрода не выполняется по той причине, что он не расплавляется в процессе горения сварочной дуги.

- Движение в поперечном направлении нельзя выполнять из-за того, что в таком случае из-под защиты аргона будет выведена область выполнения сварки, где присутствует расплавленный металл.

Поскольку электрод и присадочная проволока при аргонной сварке не перемещаются в поперечном направлении, сварной шов получается узким и аккуратным, что хорошо видно по фото таких соединений.

Качественный шов – визитка профессионального сварщика

Подбирая присадочную проволоку для выполнения соединений по данной технологии, очень важно обращать внимание на ее химический состав, который должен соответствовать составу свариваемых деталей. Как уже говорилось выше, зажигать дугу при выполнении аргонной сварки следует на угольной платине, а гасить ее необходимо на некотором расстоянии от соединяемых деталей.

Чтобы обеспечить надежную защиту сварочной зоны от окружающего воздуха, необходимо следить за тем, чтобы электрод и присадочный пруток никогда не выходили из зоны действия защитного газа. Для минимизации разбрызгивания расплавленного металла из зоны сварки присадочный пруток вводят в сварочную ванну очень медленно и плавными движениями.

Выполняя аргонную сварку, необходимо внимательно следить за тем, хорошо ли проплавились кромки соединяемых деталей. Определить это можно по форме ванны расплавленного металла: она должна быть вытянута в сторону выполнения сварки, но ни в коем случае не иметь форму овала или круга.

Источник: http://met-all.org/oborudovanie/svarochnye/argonnaya-svarka-svoimi-rukami-shema.html

Как сделать аргонную сварку своими руками

Оборудование для аргонодуговой сварки, как правило, имеет достаточно высокую стоимость, поскольку в него входят специальные шланги, горелка, вольфрамовые электроды, а также узел подачи инертного газа. Кроме того, цена инвертора с режимом MMA+TIG достаточно велика.

Если нет долговременной потребности в такой технике, а необходимо сделать разовую работу, то вполне можно собрать комплект для аргоновой сварки своими руками из подручных материалов.

Мы расскажем, что для этого необходимо, какие нужны детали и инструменты, и как можно сэкономить на покупке дорогостоящих комплектующих изделий.

Из каких узлов состоит оборудование для аргонодуговой сварки?

Прежде чем собирать собственный комплект для аргоновой сварки своими руками, нужно ознакомиться с принципом действия оборудования заводского изготовления. Необходимо отметить, что сварка в инертной среде зачастую предполагает применение смесей газов из-за высокой стоимости чистого аргона и повышенного расхода при сварке деталей большой толщины.

Эти обстоятельства диктуют применение двух баллонов, в одном из которых находится инертный, а в другом углекислый газ. Соответственно, в этом случае, необходимо использовать двойной комплект редукторов и манометров, которые придётся приобрести наряду с баллонами необходимой ёмкости.

Нужно знать, что подача импульсов от осциллятора, которые способствуют быстрому розжигу дуги практически без касания электрода и свариваемых деталей, должна происходить с задержкой относительно подачи защитного газа.

Это необходимо для того, чтобы сварка происходила без окисления будущего шва в агрессивной воздушной среде.

Для обеспечения этого процесса используется схема задержки подачи импульса при нажатии кнопки старта.

В основном оборудование для сварки в инертной среде состоит из следующих узлов:

- источник питания, которым может быть сварочный трансформатор или инвертор, позволяющий переключать полярность при работе;

- комплект баллонов и редукторов с манометрами для подачи газовой смеси;

- соединительные шланги, с возможностью подачи управляющих импульсов, сварочного тока и инертного газа в зону плавления, снабжённые евроразъёмом;

- горелка с узлом крепления вольфрамового электрода и соплом подачи защитного газа в сварочную ванночку;

- встроенный в источник питания сварочный осциллятор и схема задержки подачи высоковольтного импульса.

Процентное соотношение компонентов газовой смеси зависит от типа металлов и подбирается по справочным таблицам. В их состав может входить аргон, гелий и углекислый газ, с суммарным расходом от 6 до 12 л/мин.

Тугоплавкие вольфрамовые электроды затачивают определённым способом, крепят в керамическом держателе горелки и по возможности оберегают от загрязнений, существенно влияющих на качество сварки.

Состав присадочной проволоки, подаваемой вручную в зону плавления, должен быть как можно ближе к свариваемым металлам или их сплавам.

Необходимые инструменты и комплектующие детали

При выборе комплекта для аргонно-дуговой сварки необходимо исходить из величины затрат, которые вы можете себе позволить. Существует несколько вариантов сборки установки с разным количеством затрачиваемых средств.

В одном случае можно собрать установку из уже готовых частей с невысокой стоимостью и в этом варианте вам понадобится простой инверторный источник питающего напряжения с возможностью работы в режимах постоянного и переменного тока сварки.

Также нужен комплект шлангов с заводской горелкой и осциллятор для упрощённого розжига дуги. Кроме того, следует озаботиться приобретением схемы задержки подачи тока.

В иных вариантах необходимо будет изготавливать все элементы комплекта своими руками, что, безусловно, обойдётся дешевле, но будет менее надёжным и потребует значительных временных затрат на сборку и настройку оборудования. В обоих вариантах приобретать газовые баллоны, редукторы и манометры совершенно необходимо.

Для сборки нового оборудования понадобится корпус, в котором можно будет закрепить элементы конструкции, эффективную систему охлаждения и контактную группу, поэтому для работы понадобятся следующие инструменты и оборудование:

- мощный вентилятор для охлаждения радиаторов силовых полупроводниковых элементов;

- электродрель или шуруповёрт со свёрлами;

- углошлифовальная машина и ножовка по металлу;

- наждачная бумага, напильники;

- пассатижи, отвертки, гаечные ключи;

- линейка, штангенциркуль и микрометр;

- крепёжный материал или устройство для нарезки резьбы;

- текстолит разной толщины, в том числе и фольгированный;

- мощный паяльник, трансформаторные и соединительные провода соответствующей длины и диаметра;

- мультиметр, осциллограф;

- радиодетали и полупроводниковые элементы.

Основой комплекта является блок питания, который можно собрать из подходящего по параметрам трансформатора и диодного выпрямителя с ёмкостным фильтром, обеспечивающим напряжение холостого хода от 45 до 60 В и выходным током не менее 120 А.

Также необходимо запитать вентилятор охлаждения, схему задержки и высоковольтный осциллятор.

Собирать инверторную схему сварочного аппарата нецелесообразно, поскольку эта работа требует опыта при настройке конечного изделия и подборе номиналов радиодеталей.

Сборка и настройка аппарата своими руками

Для создания блока питания используется силовой трансформатор мощностью более 1 кВт, первичная обмотка наматывается проводом с диаметром 0,72−0,9 мм от 320 до 410 витков. Рекомендованные значения для вторичной обмотки из медной шины 15−25 мм2 с количеством витков от 10 до 12 с индивидуальным подбором под необходимые параметры по току и напряжению.

Кроме блока питания, необходимо добиться корректной работы осциллятора, который должен выдавать на выходе напряжение в пределах от 2500 до 6000 В с частотой от 200 до 500 кГц. Именно такие параметры позволяют ионизировать пространство между вольфрамовым электродом и заготовкой, чтобы облегчить розжиг дуги короткого замыкания.

При таком способе, как сварка аргоном, необходимы шланги для подачи газа в зону сварки соединённые с кабелем подачи сварочного тока и управляющего сигнала от кнопки к схеме задержки и газовому клапану.

Но самым сложным является изготовление горелки своими руками, поскольку необходимо в одном корпусе разместить кнопку управления, цанговый зажим вольфрамового электрода с подсоединённым сварочным кабелем диаметром 6 мм.

Кроме того, необходимо закрепить узел фиксации керамического газового сопла поэтому если есть возможность, то лучше приобрести горелку заводского изготовления наряду с баллонами, манометрами и редуктором.

Последовательность настройки оборудования заключается в проверке работы осциллятора, схемы задержки, газового клапана и сварочных параметров блока питания. Последовательность сварочных работ заключается в выполнении следующих операций, а именно:

- вентилями устанавливается необходимая концентрация газовой смеси и выставляется по манометрам расход от 6 до 12 л/мин в зависимости от тока сварки и толщины заготовок;

- в цанговом зажиме крепится вольфрамовый электрод, который выступает не более 4 мм от среза газового сопла, при этом дуга должна быть не более 2,5−4 мм;

- заготовки фиксируются во избежание сдвига относительно друг друга в процессе работы;

- подбирается проволока и включается инвертор, при этом импульс осциллятора должен подаваться с задержкой на 1−2 сек относительно открытия газового клапана;

- после возникновения стабильной дуги и сварочной ванночки вручную подаётся присадочная проволока в зону шва.

Итоги

Мы рассмотрели состав комплекта оборудования для аргоновой сварки и его возможности. Собрать такое оборудование своими руками опытному человеку вполне по силам, но если есть возможность, то лучше покупать готовые блоки и на их основе изготовить работоспособный аппарат. Это, возможно, более дорогостоящий вариант, но он обеспечит лучшее качество и сэкономит много личного времени.

Сергей Одинцов

Источник: https://electrod.biz/vidy/argonom/sdelat-argonnuyu-svarku.html

Самодельная сварка аргоном. Переделка переменного сварочного аппарата

Пришло время и осциллятор дождался своего сварочного аппарата. Был приобретен бу дуговой сварочный аппарат переменного тока, током до 200А. Для управления было куплено много деталюшек, у токаря из заготовки выточили переходничек для подключения сварочного рукава.

Все для аргоновой сварки есть и я принялся за сборку

Первым наперво снял крышку с сварочного аппарата и понял что места внутри совсем мало. Единственное свободное пространство для установки самодельного осциллятора это крышка сварки и пространство над сварочным трансформатором.

Это дело я пока решил отложить и принялся за силовую часть

Первым делом был удален массовый кабель со сварки и на его месте болгаркой прорезано отверстие для установки переходника

Была выточена деталь для подключения шланга горелки. На фото заготовка, текстолитовые прокладки для изоляции от корпуса и крепежные гайки.

Шланг в горелке так же является силовым кабелем, поэтому деталь изготовлена из цветного метала латунь.

С одной стороны резьба полдюймовая водопроводная под штуцер шланги подачи газа, а также контргаек для установки на корпус. С другой стороны резьба под штуцер шлангу рукава.

На фото переходник готов к установке на корпус, а на следующей фото уже на корпусе. Закрепил на винты по моему резьба м6

Дальше было интересней. Начал собирать силовые части схемы.

Приобретены несколько релюшек реле для управления силовым трансформатором.

Реле использовались 12В, напряжение коммутации 250В 30А, для надежности пара таких реле была запараллелена. Такие реле можно заказать с Китая по 100 рублей

В этой же группе находится клапан подачи защитного газа. Клапан использовался от автомобиля с бензопровода, он справляется, но нужно использовать типа такого 12 бар. В Китае такой около 500 рублей

Тут же на управляющем проводе установлен обратный диод для защиты от самоиндукции катушек.На лицевой панели установлен разъем под кнопку управления на держаке.

Этой кнопкой включается трансформатор сварки, открывается клапан и включается осциллятор. С Китая такой стоит 66 рублей, комплект мама-папа

По шине питания сварочного трансформатора установлен трансформатор тока 1:100. Он нужен был для управления работой осциллятора, но по итогу от трансформатора пришлось избавиться

Из-за малого количества свободного места, осциллятор решил закрепить под крышкой. Крепил через пластик, что бы не было короткого замыкания на плате. На вторичный трансформатор осциллятора намотал 4 витка сварочного провода, который раньше шел на держак. Принялся за примерку проводов идущих от реле, кнопки и к сетевым проводам

Под свечу зажигания приклеил маленький кусок текстолита.

Далее принялся за установку трансформатора питания, трансформатор 16В 2А. Рядом установил автомобильное реле 12В 15А, для управления реле трансформатора, клапаном и осциллятором.

Реле установлено в разрез минусовой шины на осцилляторе.

Реле силового трансформатора, клапан и реле управляемое ими должны питаться от 12В, а на плате осциллятора 21В.

Для понижения напряжения установил импульсный преобразователь 12В на XL4015 на 5А с запасом.

После всех этих манипуляций и проб настроил работу всех составляющих. Осталось только установить газовые шланги и отправиться к хозяину сварки для проверки, но тут то и начались все косяки. Фоток уже не будет, но расскажу что было.

Приехал к заказчику, подключил внутри корпуса все шланги газа, подключили баллон с аргоном, подключил рукав. Рукав использовался от имеющейся сварки постоянного тока, но это значения не имеет.

Такой рукав можно купить отдельно, в Китае такой рукав стоит примерно 2300 рублей. Рукав 150А, длина 4м охлаждение воздушное

Запускаю сварку и первым делом не понравилась длина поджига дуги, всего 2-3мм. Разобрал обратно сварку, снял вторичную обмотку со вторичного трансформатора осциллятора. Снял с кабеля изоляцию, плотно скрутил провода с помощью дрели. Обмотал провод двумя слоями ПВХ изоленты и по новой намотал обмотку, в этот раз влезло не 4, а 8 витков. Теперь дуга поджига пробивает с расстояния 5-6мм.

Ну и собственно решили с другом уже попробовать поварить алюминий. Испытания начались на куске дюралюминия. Результат ужасный, дуга горит нестабильно и на расстоянии не более 2мм. Это очень не удобно и вот что надо сделать. Надо каким то образом поднять напряжение холостого хода трансформатора сварки. Разбираю опять сварку надо добавить виточков, но мотать то их некуда уже.

Распилили трансформатор и извлекли катушку первички. Придумалось снять дополнительную сетевую обмотку на 380В. Провода сложили в 4 раза, замотали изолентой ПВХ и намотали шиной. Собрали и сварили трансформатор дуговой сваркой. Новую обмотку соединили последовательно и попробовали поварить.

Дуга достигла длины 5мм, это было превосходно, но новая обмотка нагрелась так сильно что изолента просто расплавилась.

Опять разбираю трансформатор снимаю дополнительную обмотку, складываю провод уже в 8 слоев и по новой наматываю дополнительную обмотку. В этот раз витков меньше, напряжение холостого тока село, сократилась дуга до 3мм. Устали мы в общем, уже ночь на дворе и решили продолжить с утра

На следующее утро поехали на металлоприемку и купили метров 25 обмоточного алюминиевого провода сечением 28мм кв. Купили тряпочную изоленту, что бы дополнительно изолировать обмоточный кабель Новый кабель намотал поверх сетевой обмотки, влезло где то 15 витков, что подняло напряжение холостого хода на 15В

Уже конкретно сварил трансформатор, так как вариантов по улучшению так и не нашлось. Хорошо соединил все провода и собрал сварку полностью. Что ж теперь можно и поварить. Дуга шас держится 2-4мм в зависимости от напряжения питания, но работа не без косяков

Во первых не получается расплавить массивную деталь и присадочная проволока наплавляется каплями, даже при максимальном токе сварки

Во вторых на месте сварки образуется какая-то черная гарь, что это может быть подскажите кто знает?

Я пробовал проваривать без присадки небольшие детали из одинакового алюминия, сварка более менее удается

Ребята фоток нет, потому что на момент сборки не было фотика хорошего под рукой. Даже итоговой фотки нет, что в сумме получилось. Если будет хороший фотик, не поленюсь и разберу как то сварку и покажу все изменения, но пока извините за неудобства

Сварка переменного тока до переделки выглядила так

Сварка постоянного тока от которой использовался рукав выглядит так

С ув. Эдуард

Поддержите новые проекты монеткой, пролистайте страницу чуть ниже, будьте любезны.

Loading…

Источник: http://rustaste.ru/samodelnaya-svarka-argonom-peredelka-peremennogo-svarochnogo-apparata.html

Технология и способы сварки меди в домашних условиях

Медь, а также ее сплавы (бронза, латунь) человечество освоило задолго до железа. На сегодня основной потребитель этого металла — электротехническая промышленность. Пользуется спросом она и в других отраслях, а также для бытовых нужд.

Сплавы меди хорошо паяются, но сварные соединения предпочтительнее. Они вдвое прочнее, устойчивы к высокой температуре. Однако варить ее задача не менее сложная, чем детали из нержавейки, либо чугуна.

Она легкоплавка (1080-1083ºС), имеет теплопроводность в шесть раз выше железа и в полтора алюминия. Расплав ее текучестью может поспорить с водой. При трехстах градусах приобретает высокую ломкость.

Вдобавок ко всему легко окисляется, активно растворяет водород, с последующим образованием водяного пара. Все это вызывает остаточные напряжение, образует трещины.

Сварное соединение медных заготовок сложнее чем для других металлов.

Тем не менее, все эти проблемы решаемы, а сварка меди распространенный способ получения изделий из нее.

Ручная дуговая металлическими электродами

Самый распространенный способ соединения — дуговая сварка плавкими электродами. Ее ведут с использованием обычного сварочного аппарата либо инвертора.

До начала работы детали по всей длине стыка зачищают до металлического блеска, и обезжиривают. Детали толщиной до 4 мм варят без разделки кромок, более толстые от 5 до 10 мм разделывают.

Заготовки большей толщины разделывают Х – образным способом, т.е. не только сверху, но и с обратной стороны.

Прежде чем сваривать медь тонкими листами «в стык» сначала выполняют так называемую отбортовку. Эта операция будет заключаться в отгибании края листов 3-5 мм под прямым углом, для предотвращения прожигания заготовок.

Электроды представляют собой медный стержень, с рутиловым покрытием имеющим, основную реакцию (как правило).

Долгое время основным типом рекомендованным ГОСТ были разработанные еще при СССР «Комсомолец – 100», АНЦ-1 и 2. Для бронзы и других сплавов АНЦ-3, АНЦ-3М. На сегодня рынок в дополнение к ним предлагает изделия зарубежных фирм. В основном это ZELLER и ESAB.

Работают на постоянном токе. Полярность устанавливают обратную, т.е. «+» к электроду, «–» к заготовке, на «короткой» дуге, высоким током.

Толстые заготовки (от 6 мм) рекомендуется предварительно прогревать до 250-400ºС.

Качество стыка сильно зависит от того, какой квалификацией обладает сварщик, поэтому ответственные детали этим способом предпочитают не соединять.

Особенностью меди является высокая текучесть из-за чего шов ведут в нижнем положении, либо под небольшим углом. По этой же причине, при сварке трубопроводов желательно обеспечить поворачивание деталей. При невозможности такой операции ручные электродные швы лучше не применять.

Угольными или графитовыми электродами

Подобную методику применяют при создании изделий, не испытывающих значительные нагрузки, толщиной до 15 мм. Работу ведут на длинной дуге, для уменьшения степени контакта наплавляемого металла с образующимся при работе оксидом углерода.

Присадочный материал не погружают непосредственно в сварочную ванну, а подают в дугу на 5-6 мм от ее поверхности.

Листы до 3 мм варят по отбортовке, для более толстого металла дополнительно применяют присадочный пруток. Кроме того, для снижения появления оксидов применяют предварительное покрытие места стыка флюсом из буры, борной кислоты и борного ангидрида.

Массивные заготовки варят графитом, на постоянном токе прямой полярности. Для получения точной дуги их затачивают под 30 градусов.

Пластины от 5 мм соединяют с предварительной разделкой кромок. Во избежание вытекания металла из расплава используют подкладки из графита или асбеста.

Чтобы повысить качество готового шва его проковывают за один, реже за два раза. При этом, толстые заготовки предварительно нагревают до 600-800ºС, а по завершению проковки быстро охлаждают.

Угольным или графитовым электродом можно быстро и удобно заварить кончик скрутки медных проводов, просто оплавив его. Обеспеченный таким образом контакт превосходит по надежности пайку.[/stexbox]

Аргонодуговая

Этот тип соединения заготовок превосходит надежностью ручную сварку плавкими электродами, а также обычную дуговую. С помощью этого способа также возможна сварка стали медью в домашних условиях, что позволяет произвести ремонт большинства видов бытовой техники.

Для аргонодуговой технологии используют неплавящиеся электроды из вольфрама. Варят металл на постоянном токе прямой полярности.

Для обеспечения полного провара кромки заготовок разделывают V, либо X – образным способом, под углом до 70 градусов.

Цельность сварочной ванны обеспечивают асбестовыми либо графитовыми обечайками и подкладками.

Учитывая легкую окисляемость металла, для повышения качества присадочные прутки и проволоку применяют с наличием в составе раскисляющих добавок — олова, цинка, фосфора и т.п.).

Для работы используют присадочные прутки следующих марок:

- МНЖКТ-5 — медно-никелевый сплав, оптимален для работы по чистой меди;

- БрКМцЗ-1 и БрКМцЗ-2 — бронзовый сплав, используется для работы по сплавам (латунь, бронза);

- DT-CuZn, и аналоги — для изготовления комбинаций с другими металлами, работы по меди и ее сплавам;

- TIG CuSi3 и аналоги (напр. БАРС CuSi3) — применение по чистой меди, сплавам, работы по наплавке слоя на низколегированные стали.

Помимо аргона при сварных работах используют гелий, либо гелиево-аргоновую смесь, где второго газа содержится порядка 70%.

На автоматах или полуавтоматах под флюсом

Сварка под флюсом обеспечивает самый качественный шов по сравнению с вышеперечисленными способами.

Сварка меди полуавтоматом ведется в среде углекислого газа. Подачу флюса при этом способе осуществляют специальной присадочной проволокой.

Автоматическая сварка под слоем флюса требует стационарного дорогостоящего оборудования, поэтому при скорости и качестве используется только на предприятиях.

Технологически процесс предельно прост: будущий стык засыпают флюсовым порошком, после чего ведут процесс с подачей присадочной проволоки. При этом часть порошка расплавляется, образуя слой шлака. Излишки флюса собирают для повторного использования.

Технологический режим полуавтоматической сварки определяет сам работник, исходя из толщины заготовок, марки металла, окружающих условий, вида стыка, а также других параметров. Сюда входят:

- диаметр электрода;

- скорость подачи электрода;

- скорость движения сварочной горелки;

- объем и характеристики флюса

- размерность импульса (при использовании импульсного тока) и т.п.

Автоматическая сварка дает возможность использования не одного, а двух и более электродов. Таким образом даже массивный шов осуществляется за один проход. Кроме того, флюсовая подушка позволяет удержать на месте расплавленный металл сварочной ванны.

Для сварки используют как неплавленые, так плавленые флюсы. Первые, их еще называют керамическими, смесь порошков различных веществ. Вторые изготавливают помолом расплава заранее смешанных добавок.

Плавленые флюсы стабильнее по свойствам, поэтому для меди и ее сплавов чаще применяют их.

Наиболее популярный тип А20 состоит из кремнезема, глинозема, окиси магния, фтористого натрия и раскисляющих добавок.

Стык полученный под флюсом прочностью не уступает основному металлу.

Сварка сплавов, содержащих цинк, сопровождается выделением ядовитых паров. Кроме того, сам флюс при плавлении образует вредные газообразные вещества. Наличие эффективной вентиляции либо изолирующего противогаза в подобных случаях обязательное условие.

Газовая

Помимо электрической дуги для соединения изделий из меди и ее сплавов используют газовые горелки, работающие на ацетилене и кислороде.

Подготовку металла стыка выполняют аналогично электросварке: очищают от грязи, обезжиривают, зачищают до блеска.

Горелку ведут под углом 40-50, а сварочной проволоки 30-40 градусов по отношению к плоскости свариваемых деталей. Мощность ее подбирают по специальным формулам, учитывающим высокую теплопроводность металла.

Присадки используют медные, либо соответствующего сплава. Для повышения качества при изготовлении к ней добавляют раскисляющие вещества.

Контактная

Мы рассмотрели практически все способы того, как сварить медь. Существует и еще один — контактный способ соединения металлов, однако распространения для сварки меди он не получил.

Одна из причин: шов получается не сплошным, поэтому использование для изготовления с его помощью герметичных стыков невозможно. Но главное сложно обеспечить необходимый режим.

В основном этим способом сваривают медные сплавы, в частности бронзу.

На практике распространение получил метод соединения проволоки высоковольтным разрядом. Для него в качестве дополнительного звена сварочной цепи используют мощные конденсаторы, обеспечивающие кратковременный импульс тока.

Контактно – стыковым способом соединяют бруски, трубы, различные погонажные изделия. Но и в этом случае применение ограничивается необходимостью использования сложных приспособлений, сочетающих давление с электрическим разрядом.

В завершение полезное видео о сварке меди в домашних условиях:

Источник: https://svarka.guru/tehnika/opredelennih-metallov/med.html

Аргонная сварка своими руками: технология, аппарат

Применение аргонодуговой сварки необходимо при работе с металлами, которые не могут быть соединены посредством обычной сварки. Данный метод используется для сварки алюминия, бронзы, нержавеющей стали и чугуна, в редких случаях — черного металла.

В этой статье представлена технология аргонодуговой сварки (TIG). Мы рассмотрим особенности метода, его преимущества и недостатки, а также используемое для сварки в аргоне оборудование.

Сфера применения технологии, плюсы и минусы

Ключевой особенностью технологии аргонодуговой сварки является то, что в отличие от обычного метода сварной шов прокладывается в среде защитного облака из защитного газа — аргона. Также разница заключается в значительно меньших температурах столба дуги, которые не превышают 2000 градусов, что дает возможность использовать неплавящиеся вольфрамовые электроды.

Данная технология практикуется при работе со следующими видами металлов:

- Алюминий. Соединение алюминия обычной электродуговой сваркой невыполнимо из-за высокой теплопроводности металла, сохранение цвета которого при нагреве до температуры плавления возможно только в среде защитного газа. Также на поверхности оксида в стандартных условиях быстро образуется пленка оксидов, ухудшающая качество шва.

- Нержавеющая сталь. Характерной особенностью сварки нержавейки является необходимость применения присадочной проволоки из аналогичного материала, присадкой в данном случае долен покрываться образовавшийся на поверхности металла слой окиси. Режим сварки подбирается так, чтобы шов медленно остывал в аргоновой среде, при отключению подачи газа сразу по завершению стыковки на поверхности нержавейки могут пойти трещины.

- Чугун. ТИГ технология зачастую практикуется при ремонте сантехнический и канализационных труб либо с целью ремонта дефектов чугунных конструкций, возникших в процессе их отлива. Перед прокладыванием сварного шва соединяемые детали необходимо нагреть до температуры 150-300 градусов во избежание растрескивания материала.

- Титан. Сварка титана аргоном является единственным возможным методом обработки данного металла, поскольку без защитного газа уже при 4500 на его поверхности образуется окалина и оксидная пленка, провоцирующие появление трещин. Особенностью работы с титаном является применение вспомогательных накладок для подачи газа на тыльную сторону свариваемых поверхностей.

- Медь и латунь. Соединение данных металлов можно выполнять и по стандартной технологии, однако сварка меди аргоном обеспечивает лучшее качество шва. Медь и латунь имеют низкую температуру плавления, поэтому их нагрев при реализации ТИГ метода не превышает 350-400 градусов.

Схема аргонодуговой сварки

Сварка в среде аргона имеет ряд преимуществ, не доступных другим технологиям соединения металлов, а именно:

- низкий нагрев поверхности стали — для титана, чугуна и меди сильное прогревание является критичным;

- высокая продуктивность сварочных работ;

- качественный и визуально эстетичны сварной шов;

- сравнительная простота технологии и возможность ее реализации в домашних условиях.

Однако есть у данного метода и недостатки, к которым относится необходимость применения большого количества вспомогательного оборудования, сложности в выборе режима аргонодуговой сварки, а также трудности при работе в условиях сквозняка либо ветра, которые разрушают защитное аргоновое облако.

к меню ↑

Нюансы ручной аргонодуговой сварки (видео)

к меню ↑

Используемое оборудование

Реализация аргонодуговой сварки может выполнятся так с помощью промышленных аппаратов, так и с применением самостоятельно собранного комплекта оборудования. В перечень используемых устройств входит:

- горелка с соплом;

- осциллятор;

- балансный реостат;

- инвертор (источник напряжения).

В качестве источника напряжения может применятся трансформаторная установка, однако использование инвертора более предпочтительно, поскольку такое оборудование способно создать равномерное напряжение строго заданной частоты. Инвертор может подключаться к электросетям 220 либо 380В, аппараты на трехфазную сеть является более производительными.

Установка для аргонодуговой сварки

data-ad-client=»ca-pub-8514915293567855″

data-ad-slot=»5929285318″>

Балансный реостат — оборудование, посредством которого регулируется сила подаваемого на дугу тока, что позволяет подобрать оптимальный режим обработки разных металлов. Промышленные сварочные аппараты оснащены встроенными реостатами, однако при самостоятельной сборке комплекта его можно приобрести отдельно.

Осциллятор для сварки является одним из ключевых по важности аппаратов в ТИГ сварке. Он выполняет несколько функций — поддерживает стабильную дугу переменного тока и пробивает междуговой промежуток между поверхность детали и концом электрода. Осциллятор для аргонодуговой сварки должен генерировать разряд мощностью от 4 до 8 кВт.

Горелка является фиксирующим электрод прибором, через который к сварному шву подается защитный газ. Основной частью корпуса горелки выступает резервуар под охлаждающую жидкость, оборудованный двумя штуцерами, по которым жидкость циркулирует, и соплом.

В центральной части резервуара размещен неплавящийся вольфрамовый электрод, к которому подводится провод и клемма, соединяющие электрод с инвертором либо сварочным аппаратом.

По каналу между стенками сопла и электродом подается газ, сама горелка через штуцер подсоединена к баллону с аргоном.

Устройство горелки для аргонодуговой сварки

Среди проверенных аппаратов для ТИГ сварки выделим следующие модели оборудования:

- КЕДР TIG 200P;

- Blue Weld TIG 230DC;

- Brima TIG-200;

- Сварог TIG 200P.

Это универсальные установки, оснащенные балансным реостатом, горелкой и осциллятором. Дополнительно вам потребуется приобрести баллон для газа, редуктор, которым будет регулироваться расход аргона при сварке, а также шланги для подключения баллона к горелке.

к меню ↑

Расходные материалы (электроды, присадочная проволока)

Для аргонодуговой сварки используются неплавящиеся вольфрамовые электроды, которые в зависимости от химического состава классифицируются на следующие группы:

- электроды WP (из чистого вольфрама без примесей) — применяются при работе с переменным током для сварки алюминия и магния;

- электроды WZ-8 (в фольфрам добавлен оксид циркония) обеспечивают максимально стабильную дугу и чистую сварочную ванну, применяются для алюминия, бронзы и никеля;

- электроды WT-20 (с оксидом тория) — предпочтительный вариант для постоянного тока, используются для нержавейки и металлов с высокой температурой плавления (титан, никель);

- электроды WY-20 (с иттрированного вольфрама) — применяются для аргонодуговой сварки особо ответственных соединений, обеспечивают максимальную прочность сварного шва, предназначены для соединения меди, низколегированной стали и титана на постоянном токе;

- электроды WL-15 (вольфрам с оксидом лантана) — долговечные неплавящиеся электроды, не загрязняющие сварной шов, используются для высоколегированных сталей и алюминия как для переменного, так и для постоянного тока.

Горелка с вольфрамовым электродом

Не менее важным является правильный выбор присадочной проволоки, от которой непосредственно зависит качество сварного шва.

Основным правилом выбора является использование присадочной проволоки идентичной по химическому составу тому материалу, сваривание которого будет выполняться.

Присадочные прутки (проволока) производятся в диаметрах 1-12 мм, длина одного отрезка — до 100 см. Диаметр проволоки нужно выбирать исходя из толщины соединяемого металла.

к меню ↑

Технология ТИГ сварки своими руками

Ключевым условием того, будет ли аргонная сварка своими руками выполнена успешно, является правильный выбор режима проведения работ.

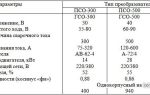

Режим сваривания определяется в зависимости от толщины стыкующегося металла, от которого будет зависеть мощность подающегося тока, диаметры используемых электродов и присадочной проволоки, а также расход аргона и скорость прокладывания сварного шва. Ознакомьтесь с таблицей выбор выбора режимов.

Режимы аргонодуговой сварки

Аргонодуговая сварка своими руками — особенности технологии:

- Подача аргона должна начинаться за 15-20 секунд до начала прокладывания шва и завершатся спустя 10 сек после отключения дуги.

- Неплавящийся электрод нужно размещать предельно близко к соединяющемуся металлу, однако их непосредственный контакт после появления дуги не допускается.

- Следите за тем, чтобы присадочная проволока и электрод постоянно располагались в среде защитного газа. Перемещать горелку нужно строго по оси шва, без малейших поперечных движений.

- Присадочные прутки нужно подавать максимально плавно чтобы избежать их разбрызгивания. Сама проволока должна размещаться перед горелкой.

- Соединяемые металлические поверхности перед началом работ необходимо обезжирить и очистить от загрязнений.

- Гасить дугу нужно с помощью редуктора, резкий обрыв подачи тока недопускается.

Если технология реализована правильно, вы получите удлиненную по направлению перемещения горелки сварочную ванну. В случае недостаточного проплавления кромок металла ванна будет иметь овальную или круглую форму.

data-full-width-responsive=»true»

data-ad-client=»ca-pub-8514915293567855″data-ad-slot=»8040443333″>

Главная страница » Для производства

Источник: https://ostanke.ru/proizv/argonnaya-svarka.html

Все записи в категории: Аргонодуговая сварка

Подскажите, инвертор с «основным» TIG режимом полноценно может применяться как MMA? Это кстати, интересный вопрос. Дело в том, что на аппаратах ММА с функцией TIG (наоборот) полноценное использование TIG невозможно из-за разных ВАХ процессов. В ММА ВАХ падающая или наклонная, или как ее еще называют … одним словом, график идет сверху вниз. Это значит,… Читать далее »

Переход к разделам статьи: Сварка черной стали Сварка нержавейки Сварка алюминия Сварка меди Сварка бронзы Сварка магния Какие особенности АрДС некоторых металлов? Как выбрать присадочный пруток? Зачем нужен присадочный пруток? Банальные вопросы, которые задает себе каждый начинающий сварщик-аргонщик, ведь при аргонодуговой сварке (читайте АрДС для чайников) необходимо в одной руке держать горелку, перемещая ее вдоль… Читать далее »

В данной статье рассмотрим наплавку инструментальных сталей, а также расскажем, как сделать простейший инструмент из мягкой стали.

Как восстановить (наплавить) режущий инструмент? затупившуюся кромку ножа гильотины; обломанный зуб фрезы; кромки штампа для вырубки или матрицы и т.д.; а также ролик горячей прокатки.

Наплавим режущую кромку сверла из стали Р9 При выполнении данной операции нужно строго… Читать далее »

Как утверждают древнеиндийские тексты, знание умножает печали. В сварочном деле же все с точностью наоборот. Знание –сила, может избавить от многих проблем и сильно облегчить жизнь.

В связи с чем хотелось бы рассказать читателю небольшую, но поучительную историю про американского сварщика, который некоторое время работал помощником сварщика и готовился к квалификационному экзамену.

Звали этого человека… Читать далее »

ВОПРОС №1 Имею большой опыт сварки. В своем гараже много варю черную и легированную сталь ручной дуговой штучным электродом. Но вот, столкнулся с проблемой алюминия.

В связи с этим вопросы: Возможно ли варить штучным электродом алюминий? Каковы особенности сварки алюминия и стали? Какой сварочник более всего подойдет для обоих металлов? По какому принципу выбирается присадочный… Читать далее »

Сварочный осциллятор – это устройство для бесконтактного высоковольтного поджига дуги, используется как в аппаратах ММА, так и в аппаратах, предназначенных для аргонной сварки, для сварки алюминиевых сплавов (импульс оказывает разрушающее действие на оксидную пленку). Конечно, такой осциллятор можно приобрести в любом спец.магазине, однако стоимость этого полезного устройства может неприятно огорчить (иногда доходит до половины стоимости… Читать далее »

Сварочный инвертор EWM PICO 180 Думаю приобрести сварочный аппарат PICO 180. Из информации только заводские данные.

Кто работал с реальным инвертором, скажите, какие плюсы и минусы такого аппарата? Устал варить дешевыми инверторами, которые, то перегреваются, то сгорают. Единственный минус – это цена, стоит аппарат 68.

770 руб. (данные на 12.11.2016г). Но это не такой большой минус,… Читать далее »

Здравствуйте, почему нет отзывов об сварочных инверторах Патон? Правда ли, что сей производитель почивает на старых лаврах и считает, что его имя не нуждается в дополнительной раскрутке и рекламе? Можно продолжать использовать славное имя института электросварки. И каково настоящее качество сегодняшнего сварочного Патона? Видел недавно фото домашнего ММА-шника под названием Патон АДИ 160, уж… Читать далее »

Представляем новые модели сварочных инверторов из серии аппаратов для сварки алюминия – это Сварог TECH TIG P ACDC 250 (E102) и Сварог TECH TIG 315 P ACDC (Е103). Как известно, они выглядят одинаково, поэтому достаточно будет подробней рассказать об одной любой модели. Основные функции аппарата это: TIG-cварка в среде аргона постоянным; постоянным импульсным и переменным… Читать далее »

В данной статье рассмотрены основные вопросы, задаваемые начинающими сварщиками, по сварке коррозионостойких сталей и даны ответы на них.

Варите нержавейку легко и с удовольствием ручной дуговой сваркой покрытым электродом, неплавящимся вольфрамовым электродом в среде защитных газов и, конечно же полуавтоматическим инвертором плавящимся электродом! Сварка ММА Вопрос №1. Варит ли инвертор нержавеющую сталь? Вчера решил испытать… Читать далее »

Источник: http://svarka-master.ru/category/e-lektrosvarochnoe-oborudovanie/argonodugovaya-svarka/

Аргоновая сварка для начинающих: технология, оборудование

Самым распространенным и надежным способом стыковки различных металлических деталей считается сварка. Но есть ряд металлов, которые очень плохо поддаются соединению обычным способом. Чтобы создать прочный неразъемный контакт таких металлов, как титан, алюминий, нержавеющая сталь и многих других используется сварка аргоном. Для начинающих технология вызывает некоторую сложность.

Особенности аргоновой сварки

Соединение металлических поверхностей происходит в зоне действия аргона. Применение инертного газа при сварке металлов является своеобразным защитным барьером от процесса окисления, который происходит в результате взаимодействия с кислородом, находящимся в окружающем воздухе. Проще сказать, что инертный газ прикрывает место сварки от проникновения кислорода в зону соединяемых деталей.

Вся технология сварки аргоном предусматривает выполнение работы ручным, полуавтоматическим и автоматическим способом. Именно от методов проведения сварки и вида применяемого электрода происходит квалификация режимов сварочного процесса.

В качестве неплавящегося электрода используют вольфрамовую проволоку, которая гарантирует надежное соединение металлов.

Техника выполнения соединения

Знание основных правил проведения работы позволит намного облегчить сварку аргоном, а уроки для начинающих помогут добиться хорошего качества шва.

Некоторые практические советы опытных сварщиков:

- Качество соединения деталей существенно снижает длинная дуга. Чем она длиннее, тем шире будет шов и меньшей глубина плавления. Неплавящийся электрод нужно располагать в непосредственной близости от стыка изделий.

- Для создания глубокого и узкого шва нужно добиваться продольного перемещения горелки и электрода. Даже небольшие отклонения существенно ухудшают сварку. При сварке аргоном нужно соблюдать особое внимание и аккуратность.

- Чтобы азот с кислородом не проникал внутрь сварочной зоны, электрод и присадка должны находиться в этой зоне, но под слоем аргона.

- Подача проволоки — сложная операция, так как рывки приводят к разбрызгиванию металла. Ввод этого компонента осуществляется равномерно и плавно.

- Если шов получается выпуклой и округлой формы, то это свидетельствует о низком плавлении металла, что говорит о низком качестве сварки аргоном.

- Для создания небольшого шва и его ровной поверхности присадочную проволоку необходимо вести перед горелкой и под углом к плоскости металла. Это условие позволит надежно контролировать весь процесс сварки аргоном.

- Чтобы азот с кислородом не проникли в зону стыковки деталей, процесс сварки нельзя начитать и заканчивать резкими движениями. Начало работы нужно осуществлять через 15–20 секунд после подачи газа, а заканчивать — до момента отключения горелки.

- Завершать работу необходимо путем уменьшения силы тока реостатом, входящим в аппарат для сварки аргоном. Если просто отвести горелку в сторону, то можно открыть доступ кислорода с азотом в сварочную зону.

Основным требованием перед работой является качественная очистка и обезжиривание сопрягаемых поверхностей изделия.

Преимущества применения этого вида сварки

Учитывая, что сварка аргоном является эффективным методом соединения металлов, плохо поддающимся другим видам стыковки, то и преимущества его применения основаны именно на этом свойстве. К ним относятся:

- Небольшая температура нагрева соединяемой поверхности, что позволяет сохранять форму и размеры детали.

- Инертный газ плотнее и тяжелее воздуха, поэтому способен хорошо защитить место сварки.

- Довольно высокая мощность тепловой дуги способствует кратковременному характеру сварки аргоном.

- Возможность фокусировки сварочного шва позволяет проводить работы в труднодоступных местах.

- Сварка тонких деталей легко осуществима из-за не очень высокой температуры в зоне плавления металла.

Недостатки аргоновой сварки

Как и любое другое соединение, аргоновая сварка имеет и некоторые недостатки, которые необходимо учитывать при выполнении работы. Основные минусы такого соединения:

- Наличие сквозняка существенно снижает защиту места пайки, поэтому работы рекомендуется осуществлять в закрытых помещениях. Только при этом нужно позаботиться о хорошей общей вентиляции объекта.

- При необходимости получения высокоамперной дуги нужно обеспечить охлаждение соединяемых изделий.

- Оборудование относится к категории сложных приспособлений, поэтому сварка аргоном для начинающих является трудновыполнимым процессом. Произвести правильную настройку режимов может только опытный сварщик.

Режимы соединения аргоном

Чтобы сварка проходила качественно, нужно выбрать правильно оптимальный режим работы. Такое действие, как правило, удается только специалистам, имеющим большой практический опыт.

Условия правильного выбора режима сварки:

- Направление и полярность тока напрямую зависят от свойств соединяемых металлов.

- Сила тока определяется исходя из трех основных характеристик, а именно полярности, диаметра применяемого электрода, толщины и типа материала. Именно в выборе этого параметра и понадобится собственный опыт сварщика.

- Равномерность потока инертного газа влияет на расход аргона. Поток при сварке алюминия аргоном должен быть без пульсаций.

Состав оборудования

Прежде чем понять принцип работы устройства, необходимо ознакомиться с основными составными частями оборудования. Для качественной сварки понадобятся:

- Сварочный аппарат любого типа с холостым ходом 60–70 вольт.

- Силовой контактор, передающий напряжение на головку от сварочного аппарата.

- Осциллятор. Это устройство, которое стандартное напряжение преобразует в напряжение 2000–3000 В с частотой 150–500 кГц, что облегчает розжиг дуги.

- Керамическая горелка.

- Прибор, предназначенный для обдува аргоном.

- Емкость для инертного газа.

- Проволока для присадки и неплавящийся электрод.

Принцип работы устройства

После предварительной очистки соединяемых поверхностей и настройки нужного сварочного режима берем в левую руку проволоку, а в правую горелку. Кнопкой подачи газа, которая расположена на рукоятке горелки, подаем газ в зону сварки.

Электрод нужно вставить в горелку, чтобы он выступал на примерно 5 мм. Подносим горелку на расстояние до 2 мм от поверхности сварки. Затем включаем агрегат и подаем напряжение на электрод до возникновения дуги. Аргон в это время поступает в сварочную зону.

Другой рукой сварщик направляет в зазор присадочную проволоку, которая расплавляется, образуя соединение металлов. Перемещаясь постепенно вдоль шва, полностью свариваем две детали.

Сложности сварки алюминия

Алюминий считается наиболее распространенным в промышленности материалом. Сварка его представляет большую сложность из-за оксидной пленки, у которой плавление выше, чем у металла. Прежде чем начинать сварку алюминия аргоном, необходимо внимательно изучить все нюансы соединительного процесса:

- Основной ошибкой начинающих сварщиков является некачественная предварительная зачистка металла. Не может быть и речи о хорошем соединении металла, если на поверхности присутствует грязь, пыль или жировая пленка.

- Малая температура плавления алюминия и его высокая теплопроводность требует от сварки инертным газом больших затрат энергии.

- Плавится алюминий при малой температуре, чтобы избежать повреждения материала, нужно выставить правильный режим на инверторе.

- Сварочный аппарат для алюминия должен иметь специальную функцию, которая перед началом сварки подает усиленный ток, чтобы проплавить пленку, а в конце — полностью заварить кратер.

Очистка поверхности металла

Главным условием качественной аргоновой сварки является хорошая предварительная очистка поверхности металла.

Очищение проводится двумя способами:

- Способ химической обработки способствует разрушению оксидного слоя на металле за счет воздействия специального раствора. Приготовить такой состав можно самостоятельно, для чего в одном литре воды нужно растворить натрия технического 50 грамм и натрия фтористого 45 грамм. Далее нужно помешать эту массу до получения раствора. Этим составом обрабатывается поверхность, после чего смывается проточной водой.

- Механический метод очистки подразумевает обработку детали железной щеткой или наждачной бумагой. При этом необходимо следить, чтобы на поверхности инструмента для очистки не было вкраплений другого металла, частички которого могут значительно ухудшить конечный результат работы.

Особенности сварки нержавейки

Нержавеющая сталь — это металл, который обладает высокой антикоррозийной стойкостью и большой прочностью, широко используется в любых погодных условиях. Особые свойства этого металла требуют специальных технологий обработки изделия. Именно сварка нержавейки аргоном позволяет добиться хорошего качества соединения таких изделий.

Главной проблемой при работе с нержавейкой является ее растрескивание. Кроме того, есть и другие особенности:

- Из-за низкой теплопроводности нержавейки во время процесса сварки температура в зоне плавления должна быть высокой, что создает большой риск прожечь металл. Во избежание такой неприятности требуется выбирать меньшую силу тока, чем у обычной стали.

- Нержавеющая сталь имеет повышенное линейное расширение, поэтому при сварке возникает большая литейная усадка, что может привести металл к растрескиванию. Чтобы избежать этого, нужно создавать больший зазор между частями изделия.

- Так как нержавейка имеет высокое электрическое сопротивление, то в процессе сварки электрод очень нагревается, что также отрицательно влияет на качество соединения.

При сварке дисков аргоном нужно учитывать, что неправильно выбранная температура сварочного режима может привести к потере антикоррозийных свойств нержавейки.

Соединение с помощью полуавтомата

Процесс сварки аргоном полуавтоматом существенно повышает производительность работы. Технология применения сварки в полуавтоматическом режиме позволяет получать надежные и внешне привлекательные сварочные швы.

Основным нюансом сварки полуавтоматом является необходимость использования в составе сварочной проволоки никеля. Если возникла необходимость сварки трубы аргоном, то при большой толщине детали в защитный состав добавляется и углекислый газ, который улучшает смешиваемость краев сварки.

Процесс сварки полуавтоматом может осуществляться по нескольким технологиям:

- импульсного режима;

- струйного переноса;

- короткой дуги.

Техника безопасности

При проведении сварки в среде аргона нужно соблюдать правила безопасной работы. В основном они мало чем отличаются от правил, которые нужно соблюдать при проведении обычной сварки, но есть и некоторые нюансы:

- Важно контролировать газовые баллоны на герметичность, так как газ в них находится под давлением.

- Не допускать утечку аргона, ведь этот газ тяжелее воздуха и не имеет запаха. Поэтому его постепенное накопление может привести к удушью.

- Работу производить в защитной маске, специальной обуви и одежде.

- Строго соблюдать правила электрической безопасности. Оборудование агрегата должно быть надежно заземлено.

- Особое внимание следует уделить борьбе с вероятностью возникновения пожара. Все воспламеняющиеся предметы должны быть удалены из сварочной зоны.

- Нужно запретить нахождение посторонних людей в зоне проведения сварочных работ.

Помните, что аргоновая сварка позволяет получить качественное соединение металлов, которое невозможно сделать другими способами. Начинающему сварщику придется приложить много усилий и терпения, чтобы освоить все способы аргоновой сварки.

Источник: https://autogear.ru/article/619/14/svarka-argonom-sovremennyiy-metod-rabotyi-s-metallami/