Сварные нахлесточные соединения: как осуществляется сварка в вертикальном и прочих положениях, обозначение, тонкости и нюансы

Главная страница » Статьи о сварке » Как научиться сваривать металл » Соединения » Сварные нахлесточные соединения (сварка внахлест)

В настоящее время большинство элементов металлических конструкций соединяют путем накладки сварочных швов. Такое соединение отличается значительной прочностью и надежностью, не требуя при этом больших затрат времени и труда.

Наиболее распространенным видом сварных соединений являются нахлесточные (условное обозначение «Н»).

Они имеют небольшую чувствительность к погрешностям при наложении сварного шва, вследствие чего могут выполняться сварщиками без высокой квалификации и особых навыков.

Что из себя представляют

При таком соединении боковые поверхности деталей располагаются параллельно, частично перекрывая друг друга по краям. Его применяют для металла, толщина которого находится в пределах от 4 до 8 мм, а размер перекрытия превышает удвоенную сумму толщин свариваемых кромок.

Поверхности, на которые накладывают сварочные швы, практически не подвергают обработке. Исключение составляет лишь зачистка кромок. Стальные листы проваривают с обеих сторон, чтобы исключить риск проникновения влаги в зазор в процессе эксплуатации изделия.

Элементы, скрепляемые внахлест, перед сваркой плотно стягивают, поскольку зазоры снижают прочность соединения.

Сварка производится а)лобовым, б)фланговым (боковым), в)комбинированным либо г)косым швом. Стрелкой на картинке показано направления усилия.

Иногда сварные нахлесточные соединения выполняют с помощью прорезных и заклепочных швов. Первый тип предполагает прожигание сквозного отверстия в поверхности, наложенной сверху пластины и последующее накладывание кольцевого шва вдоль краев указанного отверстия.

Во втором случае шов накладывают вдоль периметра щели, прорезанной на пластине.

Дополнительный прорезной шов

Где применяются

Для металлических конструкций сварка нахлесточных соединений актуальна в ситуациях, когда соединяемые детали имеют большой вес, а возможность их перемещения с требуемой точностью ограничивается.

Внимание! Этот вид сварки не рекомендуется применять для изделий, которые подвергаются воздействию переменных нагрузок.

Сварку внахлест с лобовыми швами используют при производстве конструкций листового типа (резервуаров, сосудов, обшивки и т.д.), нахлесточное соединение с фланговыми швами применяют при изготовлении изделий из профильных материалов (мачт, колонн, подкрановых и стропильных ферм).

Накладка сварочных швов внахлест с применением пазов и круглых отверстий используется при креплении стального настила к балкам и в других подобных случаях.

Преимущества и недостатки

К плюсам нахлесточной сварки относятся:

- Простота сборки, предусматривающая возможность корректировки размеров собираемой детали за счет величины нахлестки.

- Отсутствие скоса кромок под сварку.

- Незначительная усадка металла при накладке сварных швов.

Однако нахлесточные соединения имеют и минусы:

- Низкая эффективность работы при динамической и переменной нагрузке.

- Увеличение расхода основного металла на перекрытие.

- Возможность проникновения влаги в зазор между перекрываемыми деталями и последующее развитие коррозионных процессов.

Как варить

Существенным недостатком сварки внахлест является низкая устойчивость к изломам. Чтобы соединение не лопнуло при возникновении нагрузки, ему можно придать дополнительный запас прочности. С этой целью сварочный шов проводят вдоль края не только нижнего, но и верхнего листа.

Прочность нахлесточной сварки также повышают следующими способами:

- Вид сварочного шва выбирают, исходя из типа предстоящих нагрузок.

- Швы располагают симметрично силе воздействия нагрузок.

- Используют несколько типов швов, тем самым увеличивая их общую длину и снижая падающее на них напряжение.

Видео

Где купить электроды различных марок

Выбирайте производителей и продавцов сварочных электродов, перейдя по ссылке ниже на страницу нашего каталога фирм.

Выбрать компанию

Источник: https://WeldElec.com/svarka/nauchitsya/soedineniya/naxlestochnye/

Сварка внахлестку

Сварка при производстве электромонтажных работ

Типы соединений (см. рис. 2-6) и конструкции применяемых приспособлений при сварке медных шин внахлестку не отличаются от приведенных для алюминиевых шин.

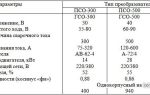

Значение сварочного тока в зависимости от толщины шин выбирают по табл. 10-3. Размеры угольных электродов и присадочных прутков берут такими же, как при сварке встык (см. табл. 10-1), при соответствующих токах.

В отличие от сварки алюминиевых шин после наложения первого валика металла не следует производить дальнейшую наплавку меди для заполнения формы, образованной уплотняющим угольным бруском, так как могут появиться трещины в шве.

Форма сечения швов при сварке внахлестку и размеры их в зависимости от толщины шин представлены на рис. 10-3, а. Для полного проплавления кромок нижней шины рекомендуется выполнять сварку при расположении кромок «лодочкой» (рис. 10-3, б). Для сварки медных шин при большой разнице в сечениях на более тонкую шину накладывают теплоотводящую медную пластину.

Изготовление температурных компенсаторов. Изготовление с помощью сварки медных температурных компенсаторов возможно только в нижнем положении. Для сварки используют приспособление, изображенное на рис. 9-10, б, или какое-либо другое, в котором закрепляются ленты и производятся взаимная выверка их с контактными пластинами и формовка швов снизу и с боков.

Режим сварки определяют по табл. 10-1, но ток устанавливают для пакетов лент толщиной до 10 мм на 50 А меньший и для паке

тов толщиной 12—15 мм на 100 А меньший, чем для шин соответствующего сечения.

Таблица 10-3 Сила тока при сварке медных шин внахлестку

| Толщина шин, мм | Сварочный ток, А, при толщине сборной шины, мм | ||||

| 4 — 5 | 6 | 8 | 10 | 12 | |

| 3—4 | 250 | 300 | 350 | 375 | 400 |

| 5—8 | — | 350 | 375 | 400 | 450 |

| 10—12 | — | — | — | 500 | 500—550 |

Сваривать компенсаторы толщиной более 15 мм не рекомендуется. В этом случае нужно использовать два компенсатора соответствующей толщины, присоединяемых параллельно.

| Рис. 10-3. Технология сварки медных шин: а — сварка внахлестку при горизонтальном расположении шин; б — то же, но при расположении шин «лодочкой»; в — последовательные стадии, автоматической сварки углового шва (сварка медной шины сечением 250Х 50 мм с блюмсом сечением 50Х 60 мм); г — расположение горелки при полуавтоматической аргонодуговой сварке; д — перемещение горелки при полуавтоматической сварке шин толщиной до 6 мм; е — то же, но при толщине шин 6—10 ммЛ 2 — свариваемые шины; 3 •— угольный брусок, формующий шов;4 •— шов сварки внахлестку; 5 — валик металла, наплавляемый с целью предварительного подогрева шины; б—шов автоматической сварки; 7*=» шов полуавтоматической аргонодуговой сварки; 8 сварочная горелка |

Ступенчатую укладку лент выполняют аналогично тому, как это уже описывалось для алюминиевых компенсаторов. На верхнюю и под нижнюю ленты вдоль свариваемых кромок укладывают пластинки шириной 30 мм, нарезанные из того же материала, что и ленты.

При недостаточной опытности сварщика необходимо применять теплоотводящую медную пластину, которую накладывают на поверхность лент на расстоянии 10 мм от свариваемых кромок.

В качестве теплоотводящих могут быть использованы контактные пластины, заготовляемые для компенсаторов.

При сварке используют флюс, который насыпают тонким слоем на ступенчатую разделку пакета лент и на кромку шины.

При толщине компенсаторов 8 мм и больше сварка производится в два прохода: разогрев кромок дугой и сварка. Эти операции выполняют так же, как и сварку шин, с той лишь разницей, что дугу направляют преимущественно на кромку контактной пластины.

Немедленно после сварки швы охлаждают водой и с их поверхности удаляют шлаки и остатки флюсов при помощи проволочной щетки с последующей промывкой водой и сушкой.

Наложение второго слоя металла и подварка швов ведут к трещинам, и поэтому не должны допускаться.

Продолжительность сварки компенсаторов такая же, как и шин соответствующего сечения.

Критерием пригодности сварных швов компенсаторов является проба на загиб на угол 90° по оправке с радиусом 40 мм пакета лент, зажатого в тиски. При этом недопустимо образование трещин ни в шве, ни в переходной зоне. При нормальных режимах сварки такое условие обычно выполняется; трещины в переходной зоне появляются только после обратного изгибания на угол 40— 90°.

Обеспечение безопасности при выполнении сварочных работ, а также выполнение необходимых требований промышленной санитарии являются важнейшей частью комплекса мероприятий по организации электромонтажного производства. При сварочных работах следует учитывать возможные несчастные случаи, …

Сварка пластмасс

В электромонтажной практике сварка пластмасс находит применение при монтаже соединительных муфт на кабелях с поливинилхлоридными оболочками. При этом корпус с муфты, также изготовленный. из поливинилхлорида, приваривают внахлестку к оболочке. Наиболее …

СПЕЦИАЛЬНЫЕ СЛУЧАИ СВАРКИ

15-1. Сварка свинца Сварка свинца в электромонтажной практике применяется только при монтаже свинцово-кислотных аккумуляторных батарей. При этом производится приварка ушек аккумуляторных пластин к соединительным полосам. До недавнего времени сварку свинца …

Источник: https://msd.com.ua/svarka-pri-proizvodstve-elektromontazhnyx-rabot/svarka-vnaxlestku/

Виды сварочных швов

Сварочный шов — линия расплавленного металла на кромках двух стыкующихся конструкций, возникающая в результате воздействия на сталь электрической дуги.

Тип и конфигурация швов подбирается для каждого случая индивидуально, ее выбор зависит от таких факторов как мощность используемого оборудования, толщина и химический состав свариваемых сплавов.

Такой шов также возникает при сварке полипропиленовых труб паяльником.

Сварной шов

В данной статье рассмотрены виды сварочных швов и технология их выполнения. Мы изучим вертикальные, горизонтальные и потолочные швы, а также узнаем, как выполняется их зачистка и проверках на предмет дефектов.

Классификация сварочных швов

Классификация швов на разновидности выполняется по многим факторам, основным из которых является тип соединения. По данному параметру швы делятся на:

- шов встык;

- шов внахлест;

- тавровый шов.

Рассмотрим каждый из представленных вариантов подробнее.

к меню ↑

Стыковое соединение

Данный способ соединения применяется при сварке торцевых частей труб, квадратного профиля и листового металла. Соединяющиеся детали размещаются так, чтобы между их кромками оставался зазор в 1.

5-2 мм (желательна фиксация деталей струбцинами).

При работе с листовым металлом, толщина которого не превышает 4 мм, шов прокладывается только с одной стороны, в листах 4-12 мм он может быть как двойным, таки одинарным, при толщине от 12 мм — только двойным.

Способы разделки швов

Если толщина стенок деталей составляет 4-12 мм, необходима механическая зачистка краев и заделка кромок одним из нижеуказанных способов. Соединение особо толстого металла (от 12 мм) рекомендовано выполнять с использованием Х-образной зачистки, другие варианты тут невыгодны из-за потребности в большом количестве металла для заполнения образовавшегося шва, что увеличивает расход электродов.

Многослойные швы

Однако в ряде случаев сварщиком может приниматься решение варить толстый металл одним швом, что требует его заполнения в несколько проходов. Швы такой конфигурации называются многослойными, технология сварки многослойных швов приведена на изображении.

к меню ↑

Соединение внахлест

Нахлесточное соединение применяется исключительно при сварке листового металла толщиной 4-8 мм, при этом пластина проваривается с обеих сторон, что исключает возможность попадания между листами влаги и их последующей коррозии.

Соединение внахлест

Технология выполнения такого шва крайне требовательна к соблюдению правильного угла наклона электрода, который должен варьироваться в диапазоне 15-40 градусов. В случае отклонения от нормы заполняющий шов металл будет смещаться с линии стыка, что значительно снизит прочность соединения.

к меню ↑

Тавровый шов

Тавровое соединение выполняется в форме литеры «Т», оно может выполнятся как с двух, так и с одной стороны. Количество швов и потребность в разделке торцевой части детали зависит от ее толщины:

- до 4 мм — односторонний шов без разделки торцов;

- 4-8 мм — двойной, без разделки;

- 4-12 мм — одинарный с односторонней разделкой;

- более 12 мм — двухсторонний, двойная разделка.

Тавровое соединение

Одной из разновидностей таврового соединения является угловой шов, используемый для соединения двух перпендикулярных либо наклоненных друг к другу листов металла.

В помощь: ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные

к меню ↑

Разновидности швов по пространственному положению

Помимо классификации по типу соединения, швы делятся на разновидности в зависимости от положения в пространстве, согласно которому они бывают:

- вертикальные;

- горизонтальные;

- потолочные.

Вертикальный шов снизу-вверх

Проблемой выполнения вертикальных швов является сползание расплавленного металла вниз, что происходит из-за силы тяжести. Тут необходимо применять короткую дугу — держать торец электрода максимально близко к металлу.

Сварка вертикальных швов требует реализации предварительных работ — зачистки и разделки, которые подбираются исходя из типа соединения и толщины металла.

После подготовки детали фиксируются в требуемом положении и производится черновое соединение поперечными «прихватами», которые препятствуют смещению заготовок.

Шов сверху-вниз

data-ad-client=»ca-pub-8514915293567855″

data-ad-slot=»5929285318″>

Сварка вертикального шва может выполняться как сверху-вниз, так и снизу-вверх, в плане удобства работы последний вариант предпочтителен.

Электрод необходимо удерживать перпендикулярно по отношению к соединяемым деталям, допустимо опирать его на кромки сварного кратера.

Движение электрода выбирается исходя из требуемой толщины шва, наиболее прочный стык достигается при поперечном смещении электрода из стороны в сторону и при петлеобразном колебании.

Горизонтальный шов

На вертикальных плоскостях швы горизонтального типа выводятся слева-направо либо справа-налево. Сварка горизонтальных швов осложняется стеканием ванны вниз, что требует поддерживания значительного угла наклона электрода — от 80 до 900. Чтобы не допустить наплыва металла в таких положениях необходимо перемещать электрод без поперечных колебаний, способом узких валиков.

Скорость движения электрода подбирается так, чтобы центр дуги проходил по верхней границе шва, а нижний контур расплавленной ванны не доходил до верхнего торца предыдущего валика. Особое внимание тут необходимо уделить верхней кромке, наиболее подверженной образованию различных дефектов. До начала сварки последнего валика нужно обязательно очистить сформированный шов от шлака и нагара.

Наиболее трудными в исполнении являются потолочные швы. Поскольку в таком пространственном положении расплавленная ванна удерживается исключительно поверхностным натяжением металла, сам шов необходимо делать максимально узким. Стандартная ширина валика — не более двукратной ширины используемых электродов, при этом в работе нужно применять электроды диаметром до 4 мм.

При прокладывании шва электрод необходимо удерживать под углом от 90 до 1300 к соединяемым плоскостям. Валик формируется колебательными движениями электрода от кромки до кромки, при этом в крайнем боком положении электрод задерживается, что позволяет избежать подрезов. Отметим, что сварщикам без опыта за потолочные швы браться не рекомендуется.

В помощь: ГОСТ 2.312-72 Условные изображения и обозначения швов сварных соединений

к меню ↑

Технология сварки потолочных швов (видео)

к меню ↑

Зачистка и контроль дефектов

После формирования шва на поверхности соединенных деталей остается шлак, капли расплавленной стали и окалины, при этом сам шов может иметь выпуклую форму и выступать над плоскостью металла. Устранить данные недочеты позволяет зачистка, которая осуществляется поэтапно.

Первоначально посредством молотка и зубила нужно удалить окалину и шлак, далее с помощью болгарки, укомплектованной абразивным диском, либо шлифовальной машинки, выравниваются соединенные плоскости. Зернистость абразивного круга выбирается исходя из требуемой гладкости поверхность.

Разновидности дефектов

Дефекты сварного шва, часто встречающиеся у неопытных специалистов, как правило являются следствием неравномерного движения электрода либо неправильно выбранной силы и величины тока. Некоторые дефекты являются критичными, некоторые можно исправить — в любом случае контроль шва на предмет их наличия является обязательным.

Рассмотрим, какие дефекты бывают и как выполняется их проверка:

- Непровар — недостаточное заполнение стыка расплавленным металлом, значительно снижает прочность соединения. Причины: слабый ток, чрезмерная скорость перемещения электрода. После корректировки тока и снижения длины дуги дефект устраняется.

Непровар

- Подрез — наличие расположенной вдоль шва канавки. Причина — чрезмерно длинная дуга, из-за которой шов получается максимально широким, но при этом металл не прогревается из-за недостаточной температуры и быстро отвердевает по краям. Проблема лечится уменьшением дуги либо увеличением силы тока.

Подрез

- Прожог — наличие сквозного отверстия на стыке. Причины — большая сила тока, низкая скорость перемещения электрода, чрезмерный зазор между торцами деталей. Дефект устраняется подбором правильного режима сварки.

Прожог

- Наличие на шве пор, хаотично разбросанных по всей длине стыка. Такие дефекты образуются при сварке в среде защитных газов из-за наличие сквозняка, сдувающего газовое облако с рабочей зоны, либо при недостаточной очистке металла от ржавчины.

Поры

Также могут образовываться дефекты в виде трещин, которые появляются на стадии остывания металла. Трещины бывают двух конфигураций — направленные поперек либо вдоль шва. В зависимости от времени образования трещины классифицируются на горячие и холодные, последние появляются после отвердевания стыка из-за чрезмерных нагрузок, которые конкретный тип шва не может выдержать.

В помощь: ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением

Холодные трещины являются критическим дефектом, который может привести к полному разрушению соединения. В случае их образования необходимо выполнить повторную сварку поврежденных мест, если их слишком много — шов нужно срезать и сделать заново.

data-full-width-responsive=»true»

data-ad-client=»ca-pub-8514915293567855″data-ad-slot=»8040443333″>

Главная страница » Для производства

Источник: https://ostanke.ru/proizv/svarnie-shvi.html

Особенности сваривания армирующего слоя встык и внахлёст и их последствия

Начало темы: Всё что вы хотели знать о сварке алюминиевого армирования в металлопластиковых трубах

До сих пор бытует расхожее мнение о том, что бесшовные трубы (то есть сваренные встык) якобы намного прочнее тех, у которых шов в армировании имеется (то есть сваренных внахлёст). Однако, во-первых, это не так, а во-вторых, и это не менее важно, никаких бесшовных труб попросту не существует — это очередная уловка маркетологов.

Миф же о прочности так называемых «бесшовных» труб (теперь мы, конечно же, будем употреблять это слово в кавычках) основан на том, что лазерная или аргонно-дуговая сварка делает соединение прочнее, нежели сварка ультразвуком.

Вторым аргументом поклонников швейцарской технологии является то, что в так называемых «шовных» трубах слой алюминия тоньше, чем в «бесшовных», а следовательно поэтому первые, будто бы, прочнее.

На самом деле, согласившись со вторым утверждением (о большей толщине алюминиевого армирования «бесшовных» труб — поскольку это действительно так), мы вынуждены в пух и прах раскритиковать первое — а именно о прочности лазерной или аргонно-дуговой сварки в случае с соединением алюминиевого армирования.

Любой профессиональный сварщик скажет вам, что при сваривании внахлест прочность сварного шва значительно выше, чем при сваривании встык, причём всегда. Специалисты берут средний коэффициент прочности алюминиевого армирования и приравнивают его к единице.

Так вот при сваривании ультразвуком внахлёст этот коэффициент будет в любом случае выше 1, а при сваривании лазером встык — всегда ниже 1.

При этом данные, на первый взгляд, условные расчёты постоянно подтверждаются практикой: не было такого случая, чтобы металлопластиковые трубы с армированием, сваренным внахлёст, разрывались бы по шву, а вот металлопластиковые трубы с армированием, сваренным встык, во время более-менее длительной эксплуатации разрываются по шву в 10 случаях из 10. А всё дело в том, что сварной шов при сварке встык получается… хрупким. Об этом вам не скажут менеджеры по продаже «бесшовных» труб, потому что либо не владеют такой информацией, либо умышленно умалчивают. Почему же этот шов получается таким непрочным? Ответ мы находим в самом способе сварки.

Для изготовления металлопластиковых труб используется отожжённая алюминиевая лента, в таком состоянии она достаточно хорошо формуется, и, что не менее важно, не подвержена разрывам даже при высокоскоростном производстве.

Для придания алюминию необходимых свойств производители отжигают его при температуре около +360 С. И вот здесь очень важное значение имеет температура сварки.

При сваривании внахлёст при помощи ультразвука металл в зоне сварного шва нагревается до температуры не превышающей +330 С, что вдвое меньше температуры плавления самого алюминия.

Таким образом, сравнительно невысокая температура сварного шва никак не затрагивает механические свойства алюминия, не создавая и внутреннего напряжения в сварном шве.

Кроме того, это никак не сказывается и на гибкости не только слоя алюминиевого армирования, но и всей конструкции металлопластиковой трубы.

А вот при лазерной сварке армирования встык, температура в зоне сварного шва поднимается в два, а то и почти в три раза выше температуры плавления алюминия.

Таким образом, металл, хоть и не успевая расплавиться совсем (так как воздействие это достаточно кратковременное), тем не менее, во многом теряет свои прочностные свойства, а кроме того, и в месте сварного шва образуется внутреннее напряжение. Теперь ещё немного о том, с какими проблемами приходится сталкиваться при выполнении TIG или лазерной сварки.

Продолжение темы: Особенности материалов и последствия высокотемпературной сварки

Менеджеры компании помогут вам подобрать оборудование в любое время. Достаточно просто позвонить по тел: 8 (495) 268-0-242 или написать на эл. почту: info@nomitech.ru

Источник: https://nomitech.ru/articles-and-blog/osobennosti_svarivaniya_armiruyushchego_sloya_vstyk_i_vnakhlyest_i_ikh_posledstviya/

Сравнение сварки и других способов соединения металла

Однозначно, сварка является одним из наиболее распространённых способов создания соединения. Но для того, чтобы понять, как она снискала себе такую популярность, нужно сравнить её с другими способами-«конкурентами»:

Склейка

Склейка может применяться в конструкциях, для которых вообще не допускаются никакие тепловложения (наиболее часто такими являются трудносвариваемые металлы, такие, как титан или магний). К недостаткам можно отнести:

- необходимость качественной подготовки поверхностей

- подгонка соединения под нахлёсточный тип

- малая прочность, по сравнению со сваркой

- невозможность работы на разрыв (клееные соединения показывают лучшие результаты при работе на смещение)

Могут использоваться вместе с заклёпками (заклёпочно-клееные соединения) и сваркой (клее-сварные точечные соединения).

Пайка

Процесс пайки очень похож на сварку, часто сварочные аппараты подходят и для пайки. Отличие заключается в том, что при пайке плавится только присадочный материал, без расплавления основного металла. Как следствие — соединение не молекулярное, а капиллярное, а значит — менее прочное. Чтобы сильно не усложнять, рассмотрим выбор применения сварки и пайки на примере велосипедов.

Типичное использование Downhill велосипеда

Для крепких алюминиевых downhill, freeride, 4cross и прочих спортивных велосипедов применяют сварку, поскольку для них в первую очередь важна прочность сварных швов, ведь если на Downhill трассе шов треснет, то велосипедисту не поздоровится.

Рамы, в большинстве, делаются из алюминиевых сплавов, поэтому проблем с их сваркой, при наличии качественного и настроенного оборудования, не возникает.

Сварной шов (Алюминий 6061)

А вот относительно велосипедов, предназначенных для шоссе, треков и скоростных гонок, действуют совершенно другие законы. В погоне за легкостью, производители пытаются максимально уменьшить толщину трубок, с которых состоит рама. За счет этого крайне страдает теплоемкость.

Проще говоря – при сварке они очень быстро треснут и потеряют геометрию. Раньше рамы делали с легированных сталей, которые и так тяжело свариваются, даже не смотря на маленькую толщину.

Поэтому все рамы создавались посредством пайки, что позволяло значительно уменьшить тепловложение и увеличить упругость шва (что крайне полезно для велосипедов, у которых, фактически, нет подвески).

Но за это приходится расплачиваться ухудшенной прочностью и худшими механическими характеристиками шва, по сравнению со сваркой. Сейчас же, всё больше рам изготавливают из карбона, поэтому в них не применяется вовсе никаких процессов образования соединения.

Паяное соединение шоссейной рамы

Заклепывание

Постепенно, шаг за шагом, сварка вытесняла заклепки, как способ образования неразъёмных соединений, но всё же, они ещё применяются, так в чем же секрет?

Не смотря на ограничения по типу наносимого шва (только внахлёст), проблем с долговечностью (очень часто заклёпки попросту расшатываются), необходимости предварительной подготовки (сверление отверстий) заклепывание находит свое распространение в мостостроении и авиастроении.

Обусловлено это, в первую очередь, тем, что заклепочные соединение не имеют усталостной потери прочности и, как следствие — безопаснее для конструкции.

К тому же, в авиастроении очень часто применяют металлы с крайне плохой свариваемостью, а для всего корпуса самолета обеспечивать контролированный подогрев и остывание затруднительно.

Стоит заметить, что во многих бытовых процессах, таких, как соединения тонких листов внахлест, кузовные автомобильные работы, точечная сварка (в особенности споттеры) показывает лучшие результаты в этих отраслях, чем заклепки, поэтому находит всё большее распространение.

Подводя итоги, можно сказать, что пайка, склейка и заклёпывание, не смотря на худшие, нежели сварка характеристики, могут применяться там, где сварка, пока что, бессильна. Но технологии сварки тоже не стоят на месте, ведь уже существуют цельносварные мосты и самолеты, созданные посредством сварки, поэтому, очевидно, эти технологии постепенно покинут тяжелое машиностроение и металлургию, уступив место сварке

Источник: https://blog.svarcom.net/statii/payka_skleyka_zaklepki.html